锻件的形状可以分为哪几类?

对锻件进行分类,是为了选择不同的锻造工艺方法和质量控制措施,以便进行正确的锻件设计,保证锻件既满足航空产品的使用要求,又有良好的经济性。

锻件的分类可从两个方面进行。一是根据锻件本身的待点,二是针对锻件制成零件的重要性来进行分类。

锻件的形状取决于零件的结构设计要求并服从于零件产品图样。一般而言,飞机锻件的形状比较复杂,发动机锻件的形状比较简单。飞机锻件按形状可分为框形件、梁形件、 起落架筒柱形件、接头及盒形件等类型。发动机锻件可分为圆(盘)形件、叶片件、轴类件和环形件等类型

锻件形状是制订锻造工艺,选择锻造工序和工步(制坯、预锻、终锻)的主要依据。

框形件、梁形件、起落架筒柱形件、接头及盒形件的特点是锻伶形状比较复杂。如框形件和盒形件,具有纵、横相交的格子状肋或凸台,锻件的肋高与腹板厚的比值大,梁形件长宽的比值悬殊;起落架筒柱形件外表面不规则、凸起多,主支柱内壁为空腔。以上这些锻件形状方面的特点,对锻造工艺提出了严格的要求,同时增加了锻件成形的困难程度。为此,飞机锻件在锻造工艺上首先要有精确的制坯工序,务求锻件毛坯的形状与终锻件 的相似,同时需要多火次锻造,包括预锻和多次终锻。在所有锻造工序中,都必须对前一次锻造后的毛坯进行清理和修伤,直至终锻成所希望获得的锻件形状、尺寸和表面质量。

飞机大型锻件均为重要承力构件,由于锻件尺寸和投影面积大、形状复杂,一般均在大型锻压设备上生产。框形件和较大的接头件及盒形件,多在iOBkN级以上的水压机上模压。梁形件在模锻锤或水压机上生产。起落架锻件的流线分布,对零件的抗应力、强度与寿命都有重要影响,要求锻件设计时要正确选择分模线位置,避免流线末端外露。

中小型起落架外筒一般在模锻锤上生产,大型或特大型件在106kN级以上的水压机上模压。有些起落架外筒空心锻件是采用多向模锻工艺方法生产。

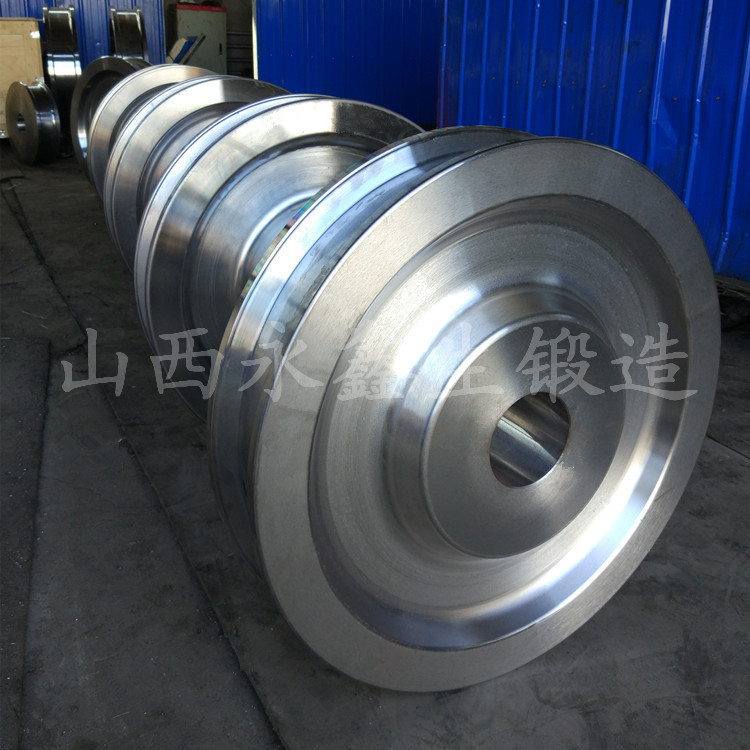

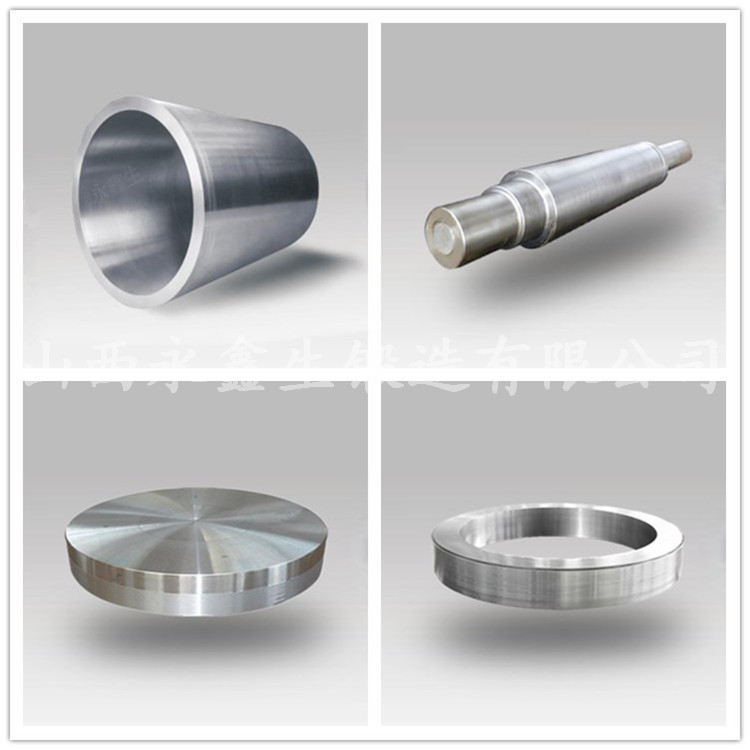

发动机锻件中的盘形件、轴类件和环形件,其形状比较规则,而且对称。因此,它的锻造成形性较好,在锻造工序上一般是用毛坯直接终锻成形。随锻件形状的不同,锻造一般控制在两火内完成。叶片件是发动机锻件中形伏复杂和数量最多的一类锻件为了满足零件气动力外形的需要,叶片的型面和截面都比较复杂。