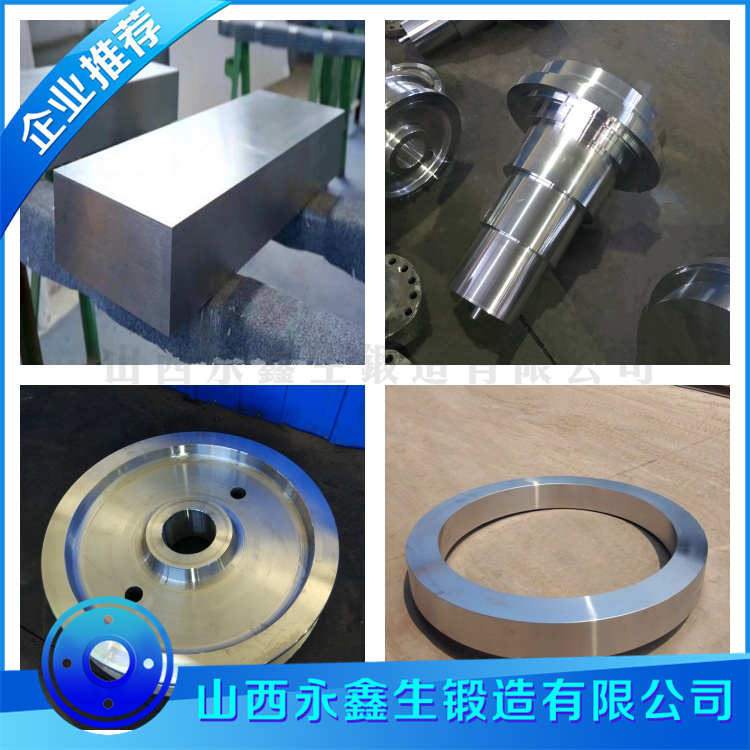

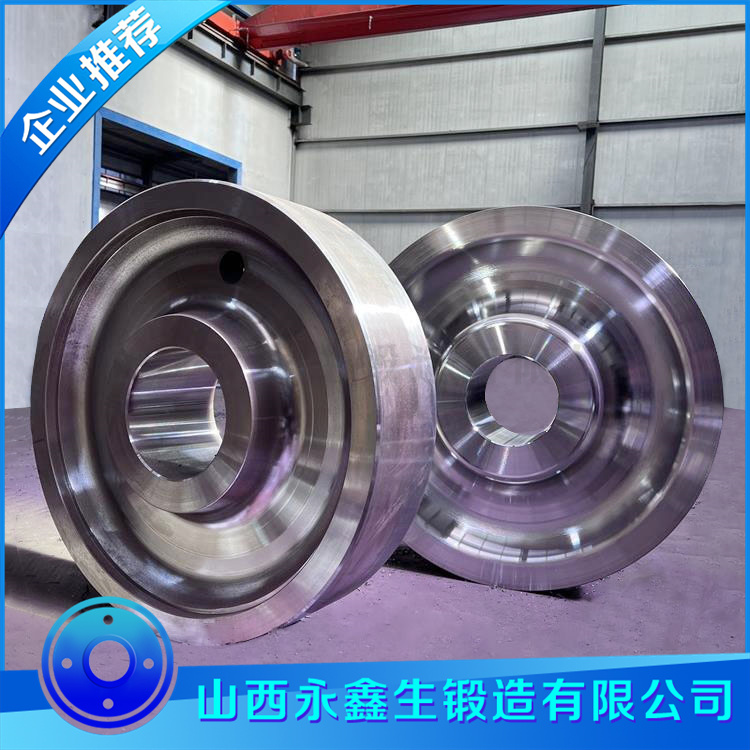

大型车轮锻件的相关生产流程

发布时间:2024-11-29 点击数:344

大型车轮锻件的生产过程是一个复杂且精密的工艺,涵盖了多个阶段,从设计到最终的产品检验,每个步骤都对车轮的性能和质量有着重要影响。以下是大型车轮锻件生产流程的概述:

1. 锻造阶段:

首先,根据客户提供的产品材质质量要求和图纸,进行锻造件图纸设计规划。

根据规划好的生产方案进行下料加热,通过对金属施加压力,经过塑性变形,塑造出形状合适的锻件。

锻造过程中,通常使用锻锤或压力机来实现对金属的压力施加。

锻造后的锻件会留有加工余量,经过检查合格后,进入下一加工阶段。

2. 加工阶段:

锻造合格的锻件冷却后进行粗车加工,包括吊装孔加工、机加工键槽等。

随后进行综合热处理、淬火、正火、调制等工序,以获得预期的组织和性能。

热处理后的锻件进行硬度探伤等检测,之后进入精加工阶段,通过高速速控车床将尺寸控制到图纸要求,精度余量通常为0.02mm到0.03mm。

3. 表面处理:

精加工后的车轮锻件表面根据客户要求进行表面处理,如喷漆、喷油等。

表面处理完成后,缠上缠绕膜,将锻件放在托盘上,使用外贸专用的木箱通常是胶合板箱进行包装,并在其中做好填充物,最后装车发货。

此外,车轮锻件质量的检验包括内部质量及外观质量的检验。内部质量检验主要是检查锻件是否存在诸如内裂、缩孔、疏松、粗晶、白点等缺陷,以及检查锻件技术的力学性能。外观质量检验则是检查锻件的形状、几何尺寸是否符合图样规定,以及表面是否有缺陷。

以上流程确保了大型车轮锻件不仅在尺寸和形状上满足设计要求,而且在性能和可靠性上也达到了高标准,适用于各种重型车辆和机械设备的使用需求。