锻造车轮锻件的相关知识

锻造车轮锻件是汽车、轨道交通等领域的重要部件制造工艺,其核心在于通过塑性变形获得高强度、高韧性的金属组织。以下是相关知识总结:

1. 材料选择

常用材料:碳钢(如45钢)、合金钢(如40Cr、35CrMo)、铝合金(轻量化车轮)等。

要求:高疲劳强度、良好的耐磨性和冲击韧性,需符合行业标准(如ISO、ASTM)。

2. 锻造工艺类型

自由锻:适用于小批量或大型车轮,灵活性高但精度较低。

模锻(常用):通过模具成型,精度高、效率高,适合大批量生产。

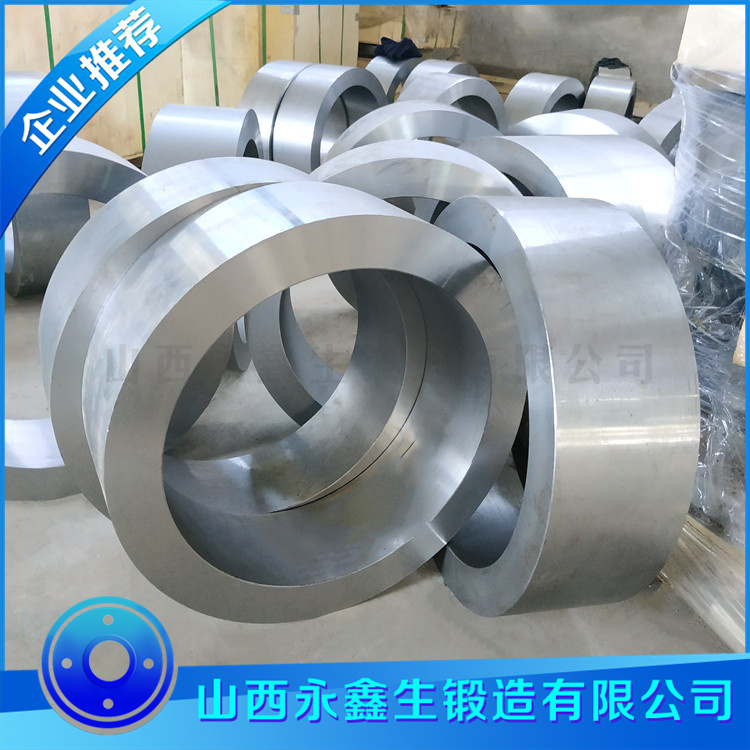

辗环锻造:用于环形车轮件锻件(如高铁轮毂),节省材料且组织均匀。

3. 关键工艺流程

下料:锯切或剪切坯料,控制尺寸和重量。

加热:炉温1100~1200℃(钢),均匀加热至锻造温度。

预锻:初步成型,去除氧化皮。

终锻:模具内精密成型,保证尺寸和流线分布。

热处理:正火、调质(淬火+回火)以提高力学性能。

机加工:车削、钻孔等达到最终尺寸。

检测:超声波探伤、硬度测试、金相分析等。

4. 技术要点

流线控制:锻造需保证金属流线沿轮辋轮廓分布,避免切断(提高疲劳寿命)。

模具设计:分模面选择、拔模斜度、飞边槽设计影响成型质量。

冷却控制:避免过快冷却导致内应力或裂纹。

5. 质量控制标准

尺寸公差:符合图纸要求(如轮毂孔径±0.1mm)。

力学性能:抗拉强度、延伸率、冲击功达标。

无损检测:无内部裂纹、气孔等缺陷(如UT、MT)。

6. 常见缺陷及解决

折叠/裂纹:优化锻造温度或模具设计。

氧化皮压入:加强坯料清理或采用保护气氛加热。

组织不均匀:改进热处理工艺。

7. 应用领域

汽车:钢制轮毂、重型车车轮。

轨道交通:高铁轮对、地铁车轮(需极高安全性)。

航空:钛合金耐高温轮毂锻件。

8. 行业趋势

轻量化:铝合金、镁合金锻件应用增多。

智能化:采用数值模拟(如DEFORM)优化工艺参数。

绿色制造:节能加热技术(感应加热)、减少废料。