车轮锻件的加工步骤及检验

车轮锻件的加工步骤及检验

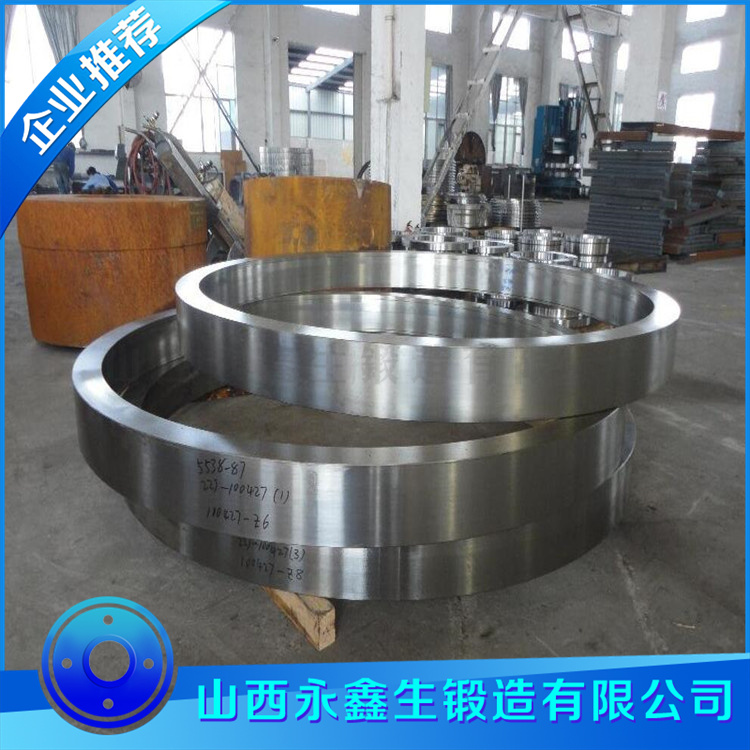

车轮锻件的制造过程主要包括锻造、热处理、机加工和质量检验四大环节,每个环节都需要严格控制以确保最终产品的性能和质量。以下是详细步骤及检验方法:

一、车轮锻件的加工步骤

1. 原材料准备与下料

材料选择:碳钢(45#)、合金钢(40Cr、35CrMo)、铝合金(6061、7075)等。

下料方式:锯切、火焰切割或剪切,确保坯料尺寸和重量符合要求。

检验项:

化学成分分析(光谱仪)

尺寸与重量检测

2. 加热

加热设备:燃气炉、电炉或感应加热炉。

温度控制:

碳钢:1100~1200℃

合金钢:1050~1150℃

铝合金:400~500℃

检验项:

红外测温仪监测加热均匀性

避免过烧或温度不足

3. 锻造(预锻+终锻)

锻造方式:

自由锻(小批量或大型车轮)

模锻(大批量生产,精度高)

辗环锻造(环形车轮,如高铁轮毂)

关键控制点:

锻打次数、变形量

模具温度与润滑(防止粘模)

检验项:

锻件尺寸(卡尺、三维扫描)

表面缺陷(目视、磁粉检测MT)

4. 热处理(关键步骤)

常见工艺:

正火(细化晶粒)

调质(淬火+回火)(提高强度与韧性)

退火(消除应力)

检验项:

硬度测试(布氏/洛氏硬度计)

金相组织分析(显微镜观察晶粒度)

5. 机加工(精加工)

加工内容:

车削轮辋、轮辐

钻孔(螺栓孔、气门孔)

动平衡修正

检验项:

尺寸精度(三坐标测量机CMM)

表面粗糙度(Ra检测仪)

6. 表面处理(可选)

处理方式:

喷丸强化(提高疲劳寿命)

电镀/喷涂(防锈、美观)

检验项:

涂层厚度(测厚仪)

附着力测试(划格法)

二、车轮锻件的质量检验

1. 尺寸检测

工具:卡尺、千分尺、三坐标测量机(CMM)

关键尺寸:

轮辋直径、宽度

轮毂孔径(H7公差)

螺栓孔位置度

2. 力学性能检测

硬度测试(布氏HB/洛氏HRC)

拉伸试验(抗拉强度、屈服强度、延伸率)

冲击试验(夏比冲击试验,检测低温韧性)

3. 无损检测(NDT)

检测方法 适用缺陷 适用阶段

超声波检测(UT) 内部裂纹、气孔 锻后、热处理后

磁粉检测(MT) 表面/近表面裂纹 锻后、机加工后

渗透检测(PT) 表面开口缺陷 机加工后

X射线检测(RT) 内部缩孔、夹杂 关键件抽检

4. 动平衡测试(车轮专用)

设备:动平衡机

标准:

轿车车轮:≤10g·cm

卡车/高铁车轮:更高要求

5. 金相分析

观察内容:

晶粒度(ASTM E112标准)

非金属夹杂物(如硫化物、氧化物)

流线分布(是否沿轮廓连续)

三、常见缺陷及控制措施

缺陷类型 可能原因 解决方案

折叠 模具设计不良、锻造速度过快 优化模具、控制变形量

裂纹 温度不均、冷却过快 调整加热/冷却工艺

氧化皮压入 加热环境差、清理不彻底 采用保护气氛加热

尺寸超差 模具磨损、机加工误差 定期修模、加强检测

车轮锻件的加工与检验涉及材料、锻造、热处理、机加工、无损检测等多个环节,需严格遵循行业标准(如ISO、ASTM、GB/T)。核心检验项目包括:

尺寸精度(CMM检测)

力学性能(硬度、拉伸、冲击)

无损检测(UT/MT/PT)

动平衡(高速车轮关键指标)

通过科学的工艺控制和全面的质量检测,可确保车轮锻件满足高强度、长寿命、高安全性的要求。