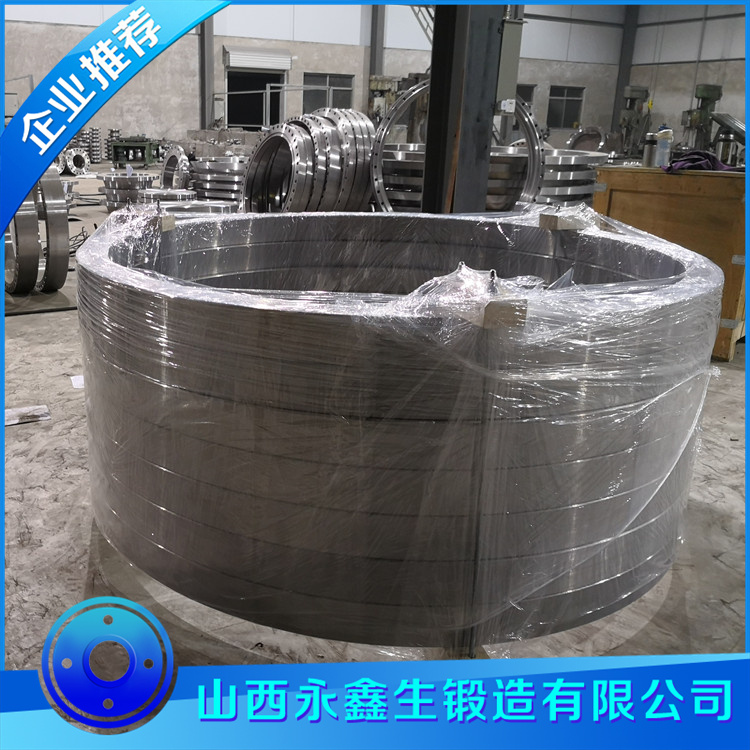

环形锻件的加工步骤及检验

环形锻件的加工步骤及检验流程需根据材料、尺寸精度和用途进行系统规划。以下是详细的加工步骤和检验方法:

一、环形锻件加工步骤

1. 原材料准备

材质检验:核对钢锭或棒料的化学成分(光谱分析)、低倍组织。

下料:锯切或火焰切割成坯料,预留锻造烧损量(通常3%~5%)。

2. 锻造成形

加热:

温度控制:碳钢通常加热至1100~1200℃(如45钢始锻温度1150℃)。

保温时间:按截面厚度计算(每100mm保温1小时)。

预锻:

镦粗:消除原始组织缺陷;

冲孔:采用实心冲子或空心冲孔(适用于大孔径)。

环轧成形:

使用径向-轴向轧环机扩径至目标尺寸(如D53K型轧环机);

控制轧制比(通常≥3:1)以细化晶粒。

3. 热处理

预备热处理:

正火:消除锻造应力(如20CrMnTi齿轮环锻件920℃正火);

退火:高合金钢(如Inconel 718)需扩散退火。

性能热处理:

调质:淬火+高温回火(如34CrNiMo6淬火850℃+回火560℃);

等温退火:钛合金需β相区处理。

4. 机械加工

粗加工:

车削:去除黑皮,单边留精加工余量1~2mm;

钻孔/铣槽:加工安装孔或键槽。

精加工:

数控车床保证尺寸精度(如内径IT7级);

磨削:高精度配合面(Ra≤0.8μm)。

5. 表面处理

喷丸强化:提高疲劳强度(如航空环件要求覆盖率≥100%);

防腐涂层:镀锌、发蓝或喷涂特氟龙(根据工况选择)。

二、关键检验项目及方法

1. 尺寸检验

工具:

卡尺/千分尺:检测壁厚、高度;

三维扫描仪:复杂轮廓比对CAD模型。

公差标准:

自由锻件:按GB/T 12361-2016;

精密锻件:孔径公差可控制在±0.1mm。

2. 材料性能检验

力学性能:

拉伸试验:取样位置需垂直于锻造流线;

冲击试验:-20℃低温冲击(如风电法兰要求≥27J)。

硬度检测:

布氏硬度(HBW):调质件检测3点取平均值;

洛氏硬度(HRC):表层硬化处理件。

3. 无损检测(NDT)

超声波探伤(UT):

检测内部缺陷(气孔、夹杂),按ASTM A388标准;

风电环件要求Class 2级以上。

磁粉探伤(MT):

表面裂纹检测(灵敏度A1型试片15/50)。

渗透检测(PT):

不锈钢/钛合金表面微裂纹检测。

4. 金相分析

晶粒度:评级按ASTM E112(如8级为优);

非金属夹杂物:按ASTM E45评定(B类氧化物≤2级)。

5. 特殊检验

残余应力测试:X射线衍射法(航空环件要求≤200MPa);

动平衡试验:高速旋转件(如涡轮环)需做G2.5级平衡。

三、典型工艺卡示例

工序 参数要求 检验方法

锻造 始锻1150℃,终锻≥850℃ 红外测温仪

正火 920℃×2h,空冷 硬度HBW180-210

粗车 单边余量1.5mm 卡尺±0.1mm

调质 淬火850℃油冷,回火560℃ 拉伸试样Rm≥900MPa

UT检测 Φ2mm平底孔当量 ASTM A388 Class B

四、常见问题及对策

椭圆变形:

原因:轧制时温度不均;

解决:增加整形工序(冷校正压力机)。

性能不合格:

原因:淬火冷却速度不足;

解决:改用PAG淬火液或高压气淬。

表面裂纹:

原因:终锻温度过低;

预防:控制终锻温度在材料Ar3以上。

通过严格遵循上述加工步骤和检验标准,可确保环形锻件满足航空航天、风电、石化等领域的高可靠性要求。批量生产时建议采用SPC统计过程控制监控关键参数。