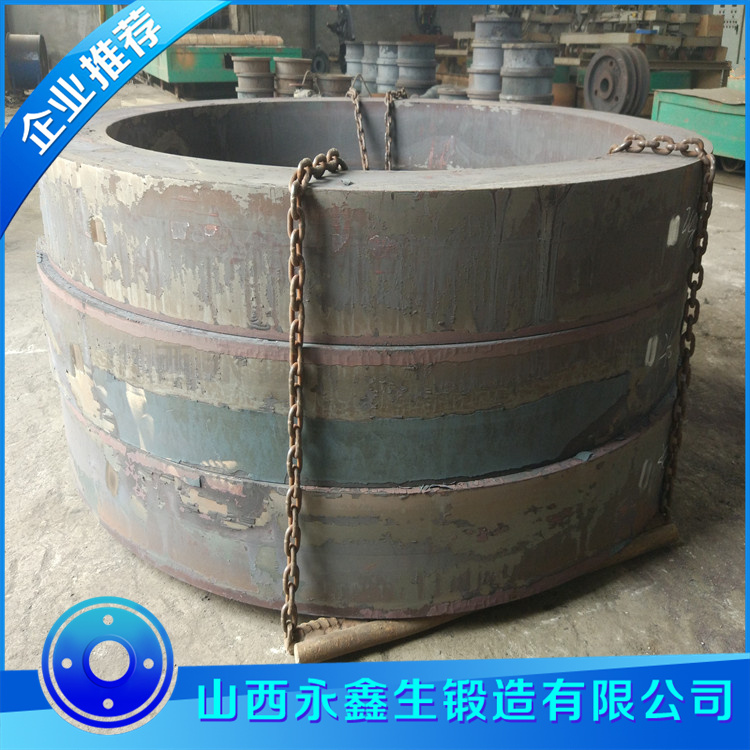

环形锻件图纸设计要点总结

环形锻件图纸设计是确保锻件质量、加工精度及后续装配的关键环节。以下是其设计要点的系统总结:

1. 基本要素标注

尺寸与公差

明确外径(OD)、内径(ID)、高度(轴向尺寸)等核心尺寸,标注公差(如H7/g6配合公差)。

关键配合面需标注形位公差(如圆度、圆柱度、端面跳动等),通常要求≤0.1mm。

过渡圆角半径(如R5-R10)需标注,避免应力集中。

基准体系

指定轴向(端面)和径向(内/外圆面)基准,标注基准符号(如A、B),确保加工检测一致性。

材料与热处理

标明材料牌号(如42CrMo、TC4钛合金)、锻造比(≥3:1)、热处理状态(调质、退火)及硬度要求(如HRC28-32)。

2. 工艺性设计

分模线与余量

分模线位置应避开高应力区,通常设在最大轮廓处(如高度方向中部)。

预留加工余量(单边2-5mm,根据尺寸而定),非加工面标注“锻件表面”或“黑皮面”。

拔模斜度

自由锻斜度一般3°-5°,模锻件5°-7°(内外壁均需考虑脱模)。

腹板与筋条

腹板厚度≥0.05D(D为外径),筋条高宽比≤5:1,避免折叠缺陷。

3. 检测与质量控制

超声波检测区域

标注UT检测区域(如全表面或关键承力区),符合ASTM A388或GB/T 6402标准,缺陷等级≤Φ2mm当量。

取样位置

力学性能试样位置(通常取径向或切向),避免冒口或末端偏析区。

4. 特殊要求

平衡与标记

高速旋转件需标注动平衡要求(如G2.5级),打钢印位置(非配合面)。

防腐与包装

注明表面处理(如发蓝、镀锌)及防锈油型号,运输固定方式(如木箱+防震泡沫)。

5. 图纸规范化

视图与剖视

主视图+剖面图(显示内部结构),局部放大复杂特征(如沟槽、台阶)。

技术说明

补充未标注要求:

复制

1. 未注圆角R3,未注倒角C1。

2. 锻件不得有裂纹、折叠等缺陷。

3. 毛坯需经正火处理。

常见错误规避

避免公差过严(如IT5级)导致成本激增。

分模线设计不当导致飞边切除困难。

漏标非对称特征(如偏芯孔)的定位尺寸。

通过以上要点,可确保环形锻件图纸兼顾可制造性、经济性与可靠性,减少后续修模或报废风险。设计时需结合锻造工艺仿真(如Deform)验证可行性。