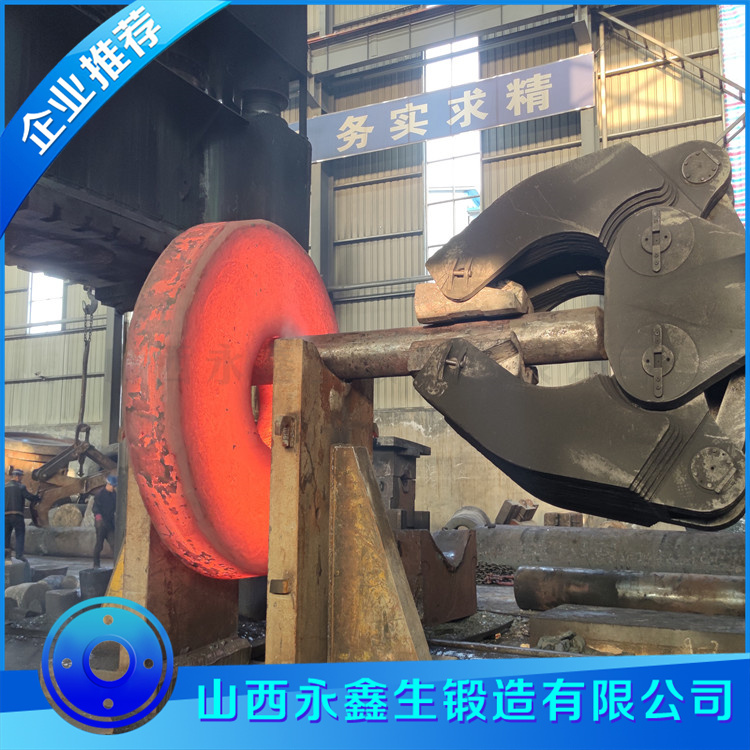

环行锻件制造技术详解

环形锻件制造技术是大型机械部件生产的核心工艺之一,其技术要点涉及材料选择、工艺设计、质量控制等多个关键环节。以下从八个维度系统阐述环形锻件的制造技术要点:

一、材料体系设计

选材矩阵

通用材料:42CrMo/34CrNiMo6(风电法兰)

耐蚀材料:F51双相不锈钢(化工设备)

高温材料:Inconel 718(航空发动机环件)

成分优化原则

淬透性控制:Jominy曲线末端硬度差≤5HRC

纯净度要求:[O]≤20ppm,[N]≤60ppm(ESR钢锭)

二、坯料制备技术

制坯工艺路线

复制

下载

钢锭→锯切→镦粗(变形量≥50%)→冲孔(芯料损耗≤8%)

加热规范

梯度加热制度:

低温区(<800℃):升温速度≤80℃/h

高温区:均热时间=0.6×D(mm)/25(h)

三、辗环成形技术

工艺参数窗口

| 参数 | 碳钢控制范围 | 高合金钢控制范围 |

|------------|-------------|-----------------|

| 始辗温度 | 1150±20℃ | 1180±15℃ |

| 每道次变形 | 8-12% | 5-8% |

| 终辗温度 | ≥850℃ | ≥900℃ |

尺寸精度控制

径厚比>10时采用异形辊控制椭圆度

实时激光测径系统精度±0.5mm

四、锻件热处理创新工艺

差异化热处理技术

分区淬火:法兰盘部水冷+轮毂部油冷

脉冲式回火:650℃×2h→300℃×1h→580℃×4h

组织性能对应关系

晶粒度:ASTM 6-8级→疲劳寿命提升40%

贝氏体含量:15-25%→最佳强韧性配比

五、残余应力调控

多模式消应力技术

振动时效:频率180Hz,处理时间=0.15×质量(kg)

热机械处理:0.2%应变+580℃同步处理

应力检测方法

X射线衍射法:测量深度0.1mm

中子衍射法:全厚度应力分布测绘

六、数字化质量控制

在线监测系统

红外热像仪:温度场均匀性ΔT≤15℃

声发射检测:锻造过程缺陷萌生预警

大数据分析应用

工艺参数追溯:300+维度数据采集

质量预测模型:准确率>92%

七、特殊工艺装备

重型辗环机配置

径轴向轧制力:MAX 3500t/800t

数控系统:闭环控制响应时间<5ms

智能热处理线

气氛碳势控制:±0.02%C

淬火介质流速:0.5-3m/s可调

八、典型缺陷防治

常见缺陷处理方案

| 缺陷类型 | 产生阶段 | 解决措施 |

|---------|---------|---------|

| 马鞍形变形 | 辗环 | 增加轴向轧制道次 |

| 混晶组织 | 热处理 | 采用亚温锻造技术 |

| 白点裂纹 | 冷却 | 氢含量控制<1ppm |

报废率控制标准

通用件:≤1.2%

航空件:≤0.3%

当前技术前沿:

增材锻件锻造复合制造技术

微观组织定向调控工艺

数字孪生全流程仿真系统

注:实际生产需根据产品规格(典型尺寸范围:Φ800-Φ10000mm)和服役条件进行参数优化,建议参照最新版AMS 2750(热处理)和ASTM A788(锻件通用要求)标准执行。风电法兰类产品需额外满足GL 2010规范中关于全截面硬度均匀性的特殊要求。