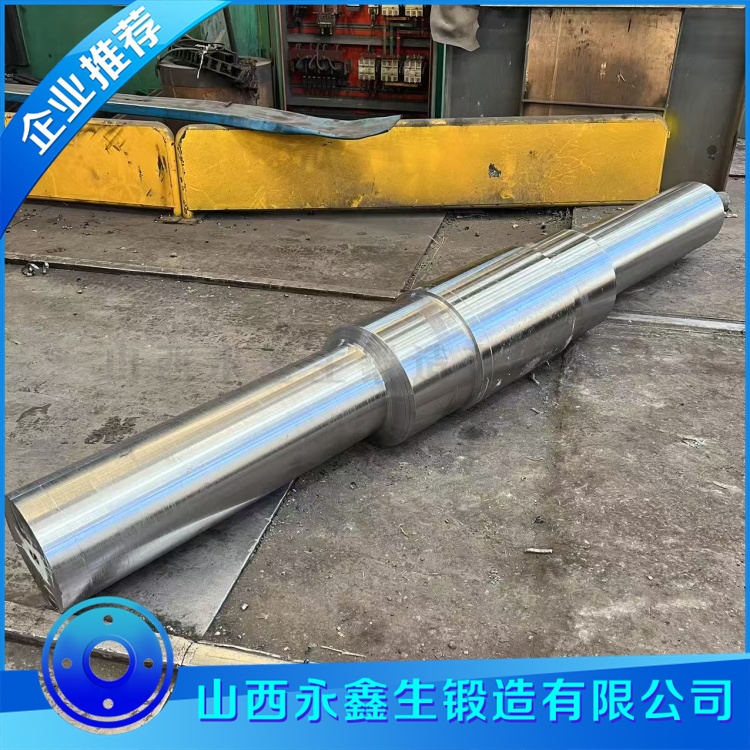

4140偏心轴锻件制造工艺概述

偏心轴作为机械设备中的关键传动部件,广泛应用于压力机、压缩机、船舶主机等重型装备中,其性能直接影响整机的可靠性与寿命。4140铬钼合金钢以其优异的综合力学性能,成为制造中高端偏心轴锻件的理想材料。山西中重重工有限公司作为国内重要的重型锻件制造商,在4140偏心轴锻件的研发与生产上形成了成熟、完善的工艺体系,为高端装备制造业提供了关键支撑。

一、4140材料特性:承载能力的基础

4140钢(相当于国内牌号42CrMo)是一种中碳低合金结构钢,其成分中的铬(Cr)和钼(Mo)元素赋予了材料以下关键特性,为制造高性能偏心轴奠定了基础:

高强度与良好的韧性匹配:通过适当的热处理,可获得高抗拉强度、高疲劳强度和足够的冲击韧性。

优良的淬透性:能够在较大的截面上获得均匀的力学性能,这对尺寸较大的偏心轴锻件至关重要。

良好的抗磨损与抗疲劳性能:适用于承受交变弯曲和扭转载荷的轴类零件。

二、核心制造工艺:精度与性能的保障

山西中重重工有限公司制造的4140偏心轴锻件,遵循一套精密控制的“材料—成形—热处理—加工”全流程工艺链。

1. 原材料控制与下料

严选符合标准的4140连铸圆坯或轧材,采用光谱分析仪进行成分复核。下料前通过超声波探伤进行内部质量筛查,确保无重大冶金缺陷。采用精密锯切或火焰切割,保证下料尺寸精度,为后续锻造提供合格坯料。

2. 精密锻造工艺

这是保证偏心轴内部质量与纤维流线的核心环节。中重重工通常采用 “镦粗—预成形—终锻” 的多工步模锻工艺。

加热:坯料在天然气炉或电炉中匀速加热至约1150-1200℃的始锻温度,通过计算机精确控温,防止过热或过烧。

锻造:首先进行镦粗以打碎铸态组织、提高致密度;然后在重型液压机或模锻锤上,通过专门设计的模具进行多向精密模锻。此过程严格控制变形量、温度和变形速率,确保金属流线沿偏心轴的轮廓连续分布,无涡流或切断现象,这显著提高了零件的疲劳寿命。偏心部分的偏心距和相位角在此阶段得到精确成形。

冷却:锻后采用坑冷或炉冷进行缓冷,防止产生白点和过大的内应力。

3. 热处理工艺

热处理是挖掘4140材料潜力的关键。中重重工采用 “锻后热处理(预备热处理) + 调质处理(最终热处理)” 的组合工艺。

锻后热处理(正火+回火):主要目的是细化晶粒、均匀组织、消除锻造应力、降低硬度为后续加工做准备。

调质处理(淬火+高温回火):这是获得最终强韧性组合的核心。工件在可控气氛炉中加热至约850℃左右奥氏体化后,在淬火液(通常为油或水基聚合物)中快速冷却,获得马氏体组织;随后在约550-600℃进行高温回火,得到回火索氏体组织。公司通过精确的温控与时长控制,确保轴体整个截面性能均匀稳定,达到要求的强度(如抗拉强度≥850MPa)与韧性指标。

4. 机械加工与检测

粗加工与探伤:热处理后进行粗加工,然后进行100%的超声波探伤(UT) 和磁粉探伤(MT),以检出内部夹杂、裂纹等缺陷,确保锻件内部完整性。

精加工:在数控车床、铣床和磨床上完成轴颈、偏心部、键槽等部位的精加工至图纸尺寸,严格控制形位公差(如同轴度、偏心距、圆柱度)。

最终检测:除尺寸检查外,还对成品进行表面硬度检验,必要时在试样上测试力学性能(拉伸、冲击)。对于有特殊要求的产品,可进行表面淬火(如感应淬火)以进一步提高轴颈处的耐磨性。

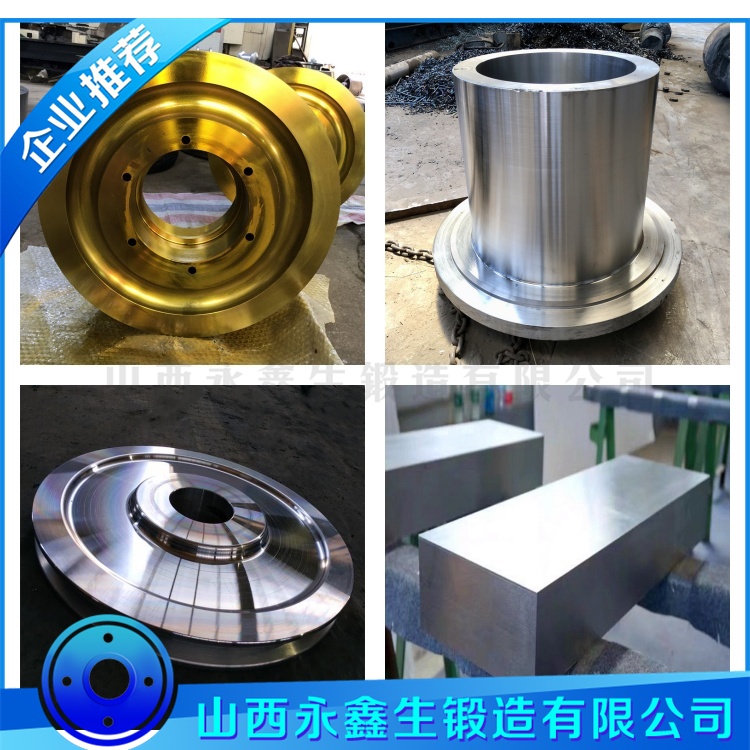

三、山西中重重工有限公司的工艺优势

山西中重重工在该领域积淀深厚,其工艺优势体现在:

装备优势:拥有大型液压机、操作机、数控机床及先进的热处理生产线,具备大吨位、高精度锻件的生产能力。

模具设计与仿真能力:运用Deform等软件进行锻造过程模拟,优化模具设计与工艺参数,减少试模成本,提高材料利用率和成形精度。

全过程质量控制:建立了从原材料入库到成品出厂的全流程可追溯质保体系,关键工序点设置质量控制点,严格遵循ISO及各类国际标准(如ASTM, DIN)。

定制化服务能力:能够根据客户设备的特殊工况(如重载、冲击、腐蚀环境),对材料的成分微调、热处理工艺进行个性化优化,提供“量体裁衣”的解决方案。

4140偏心轴锻件的制造,是一个集材料科学、金属塑性成形、热处理技术与精密加工于一体的系统工程。山西中重重工有限公司凭借其先进的工艺装备、严谨的流程控制和持续的技术创新,确保了所生产的每一件偏心轴锻件都具有优异的内部质量、精准的几何尺寸和稳定可靠的力学性能,从而为重型机械设备的强劲“心脏”提供了至关重要的动力传递核心部件,彰显了中国锻造企业在关键基础零部件领域的坚实制造能力。