2205双相不锈钢锻件热处理工艺介绍

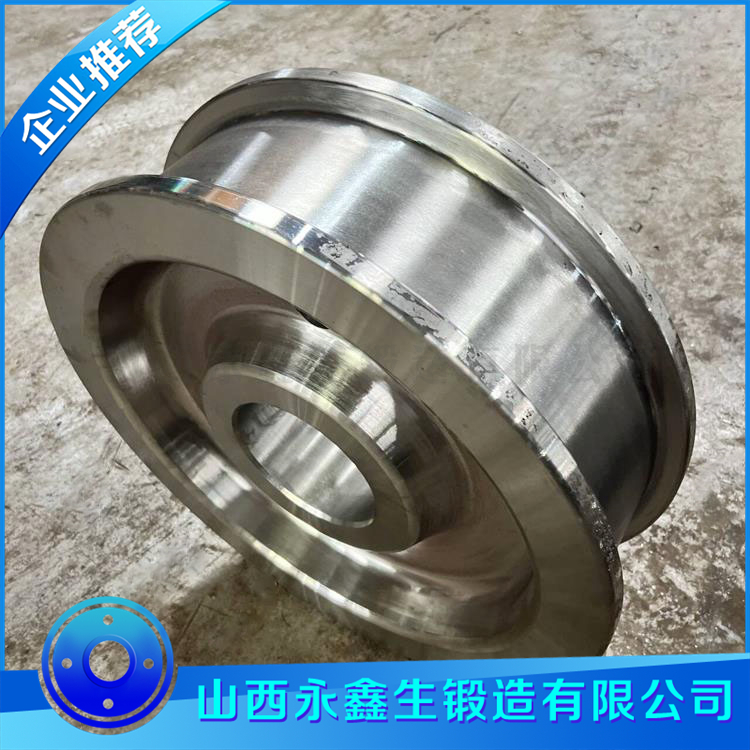

2205双相不锈钢因其兼具奥氏体与铁素体双相组织,具有优异的力学性能与耐腐蚀性,在石油化工、海洋工程等领域应用广泛。但其加工难度较高,对工艺控制提出了严格要求。山西永鑫生重工股份有限公司通过多年实践,总结出一套系统的2205双相不锈钢锻件加工技术体系。

一、材料特性与加工难点分析

2205双相不锈钢含有约50%奥氏体和50%铁素体,加工过程中易出现以下问题:

加工硬化倾向明显:切削过程中易产生硬化层,影响刀具寿命。

导热性差:切削热集中在刀具与工件接触区,易导致刀具磨损。

韧性高、粘性强:切屑不易断裂,易粘附刀具。

山西永鑫生重工通过优化刀具参数和冷却方式,有效应对上述挑战。

二、锻造工艺控制要点

加热控制:锻造前坯料需均匀加热至1150-1250℃,避免温度过高导致铁素体过多或晶粒粗大。山西永鑫生重工采用步进式加热炉,配备多点测温系统,确保温度梯度≤20℃。

变形控制:终锻温度不低于950℃,防止σ相析出。采用多向锻造工艺,变形量控制在30-50%每火次,确保双相组织均匀性。

冷却控制:锻后立即水冷至500℃以下,避免脆性相析出。

三、锻件热处理工艺规范

固溶处理:在1020-1100℃保温后快速水冷,确保奥氏体与铁素体比例接近1:1。山西永鑫生重工采用高流速水淬系统,冷却速率≥50℃/s。

避免有害相析出:严格控制热处理过程中在600-900℃区间的停留时间,防止σ相、χ相等脆性相生成。

四、机械加工关键技术

刀具选择:

材质:优先选用细晶粒硬质合金(如K类)或涂层刀具。

几何参数:采用大前角(12-15°)、锋利刃口,减少加工硬化。

山西永鑫生重工与刀具供应商合作开发专用刀具,寿命提升40%。

切削参数优化:

车削:线速度80-120m/min,进给量0.15-0.25mm/r,切深1-3mm。

钻孔:转速30-50m/min,进给量0.08-0.15mm/r,采用啄钻方式。

铣削:线速度100-150m/min,每齿进给量0.05-0.12mm。

冷却润滑:

采用高压冷却系统(压力≥70bar),确保切削区充分冷却。

使用专用不锈钢切削液,具良好渗透性与极压性。

五、焊接与成型加工

焊接工艺:选用ER2209焊材,严格控制热输入(0.5-1.5kJ/mm),层间温度≤150℃。焊后进行酸洗钝化处理。

成型加工:冷成型时控制变形量≤10%,避免开裂;热成型温度控制在950-1050℃。

六、质量控制与检测

山西永鑫生重工建立了全过程质量控制体系:

相比例检测:采用金相法与铁素体测定仪,确保奥氏体/铁素体比例在40-60%。

硬度检测:布氏硬度控制在220-280HB。

耐腐蚀测试:按ASTM G48进行点蚀、缝隙腐蚀试验。

无损检测:100%超声波探伤+渗透检测,确保内部及表面质量。

七、典型案例与工艺优化

以某海上平台用泵壳锻件为例:

规格:直径φ1200mm,重量1800kg

加工难点:结构复杂,深孔加工易偏斜

解决方案:

a) 采用定制导套装置,确保深孔同轴度≤φ0.05mm

b) 优化钻孔参数,分段进给,实时监测扭矩

c) 加工后固溶处理+激光平整,变形量≤0.1%

该项目成品合格率达99.2%,较行业平均水平提升8%。

八、技术创新与发展方向

山西永鑫生重工持续推进技术升级:

开发基于大数据的切削参数智能推荐系统

引进五轴联动加工中心,实现复杂结构一次装夹成型

研究激光辅助加工技术,降低切削力30%

九、总结

2205双相不锈钢锻件的加工成功,依赖于对材料特性的深刻理解与精细的工艺控制。山西永鑫生重工股份有限公司通过系统的技术积累与持续创新,实现了该类产品加工质量与效率的稳步提升。未来,公司将继续深化工艺研究,推动双相不锈钢在高端装备领域的更广泛应用。