锻造齿轮锻件的加工方法

锻造齿轮锻件的加工方法需要结合材料特性、齿轮精度要求以及批量大小进行系统规划。以下是详细的加工流程和关键技术要点:

一、锻造齿轮典型加工流程

一、锻造齿轮典型加工流程

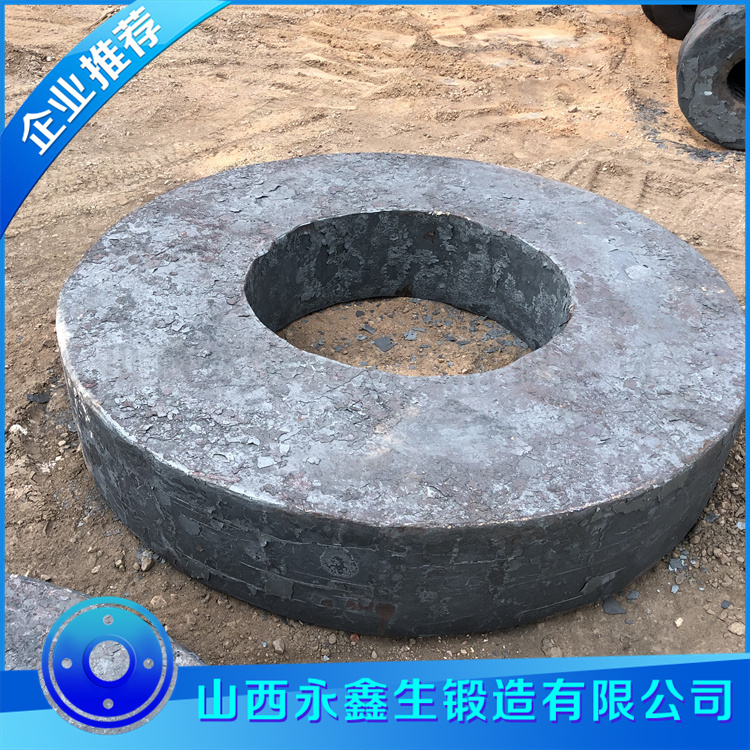

1. 预制坯锻造

自由锻制坯(小批量)

镦粗→冲孔→扩径,预留5~8mm加工余量

适用:直径<500mm的低速齿轮

模锻成形(大批量)

采用分模锻造,齿形部分留2~3mm精加工余量

案例:汽车变速箱齿轮模锻件重量精度可达±1%

2. 热处理

预备热处理

正火:消除锻造应力(如20CrMnTi齿轮930℃×2h空冷)

等温退火:高合金钢(如18CrNiMo7-6)降低硬度至HB180-220

渗碳淬火(关键步骤)

渗层深度控制:模数m≤3取0.8~1.2mm,m>5取1.5~2.0mm

淬火变形控制:采用压力淬火机床(变形量<0.05mm)

3. 机械加工

车削基准面

先加工端面与内孔(IT7级),作为后续定位基准

数控车床加工效率比普通车床高40%

滚齿/插齿

硬齿面(HRC58-62):采用CBN刀具滚削,线速度120m/min

软齿面:高速钢滚刀(模数≤10)加工效率可达0.5mm/tooth

齿形精加工

工艺 精度等级 表面粗糙度Ra 适用场景

磨齿 DIN3-4级 0.4μm 高速齿轮(线速度>25m/s)

剃齿 DIN6-7级 0.8μm 汽车变速箱齿轮

珩齿 DIN5-6级 0.6μm 批量修整热处理变形

4. 强化处理

喷丸强化

使用Φ0.3mm铸钢丸,覆盖率200%,残余压应力达-600MPa

可使齿轮弯曲疲劳极限提高30%

磷化处理

锰系磷化膜厚10~20μm,改善跑合性能

二、关键工艺控制要点

流线控制

模锻时金属流线需与齿廓走向一致(如图示)

复制

正确:╲╱╲╱ 错误:|||||

流线不当会导致齿根强度下降50%

热处理变形补偿

预变形加工技术:在滚齿时预留0.02~0.1mm反向变形量

案例:风电齿轮渗碳后采用补偿磨削,使齿向偏差<8μm

齿形优化

修形设计:齿顶修缘(0.01~0.03mm)降低啮合冲击

拓扑磨削:根据载荷分布定制齿面微观形貌

三、先进加工技术

干式切削

采用TiAlN涂层刀具,无冷却液加工,表面温度<300℃

环保且效率提升20%

激光辅助加工

局部加热至600℃后切削,高硬材料(如HRC60)切削力降低40%

复合加工中心

车-滚-磨一体化机床(如Gleason PHOENIX),定位误差<3μm

四、质量检测方法

齿形检测

齿轮测量中心(如Klingelnberg P65)检测:

齿距偏差(fpt)<5μm

齿形误差(ffα)<8μm

硬度梯度检测

显微硬度计从表面至心部测试,渗碳层硬度梯度应平缓(如58HRC→32HRC)

残余应力分析

X射线衍射法检测齿根处应力,要求压应力>-400MPa

五、典型工艺卡示例(汽车变速箱齿轮)

工序 参数 设备

模锻 1200℃→6300t压力机 SMS模锻生产线

等温退火 780℃×4h炉冷至650℃ 可控气氛退火炉

数控车削 CVD涂层刀片,ap=2mm INDEX C200车削中心

渗碳淬火 930℃×8h→0.8mm渗层 Ipsen低压渗碳炉

磨齿 KAPP磨齿机,修形量0.015mm KAPP VX300

六、常见问题对策

齿面剥落

原因:渗碳层存在非马氏体组织

解决:控制淬火冷却速度>30℃/s

啮合噪声大

原因:齿距累积误差超标

预防:采用双主轴滚齿机同步加工

早期断齿

原因:流线末端暴露在齿面

改进:优化预锻模具使流线平行齿廓

通过上述工艺控制,锻造齿轮锻件可实现:

寿命达10⁷次循环(比铸齿高5倍)

传动效率>98.5%(精度DIN3级时)

批量生产节拍<5分钟/件(自动化生产线)

重型齿轮(如船用)建议采用分段锻造-电子束焊接工艺,而微型齿轮(模数<1)更适合粉末冶金成形。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博