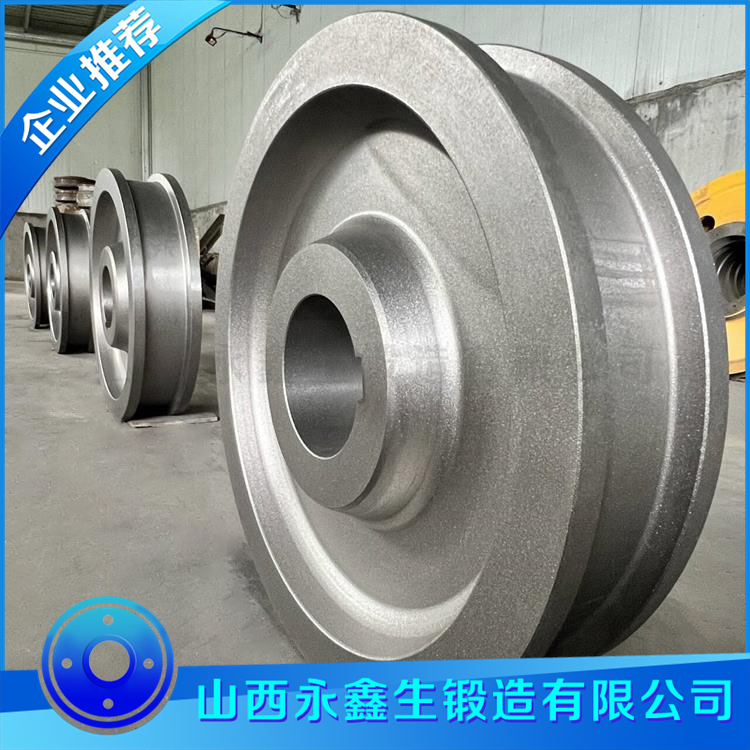

齿圈锻件的工艺

齿圈锻件(如用于齿轮、回转支承等)的制造工艺需兼顾高强度、耐磨性和尺寸精度,其核心在于锻造成形与齿形加工的协同。以下是详细工艺流程及关键技术要点:

1. 材料选择与预处理

常用材料:

中碳钢:42CrMo、40Cr(调质后硬度HRC28-35)

渗碳钢:20CrMnTi、20CrNiMo(表面硬度HRC58-62,芯部韧性好)

预处理:

锻前超声波探伤(检出原始坯料缺陷)

锯切下料时预留5-8%烧损余量

2. 锻造工艺

(1)加热控制

分段加热:

低温预热(600℃×1h,防开裂)→ 快速升温至终锻温度(如42CrMo为1150℃)

控温精度±15℃,红外测温仪实时监控

氧化控制:

保护气氛加热(氮气+甲醇裂解气)或喷涂玻璃防护涂层

(2)成形工艺

镦粗+冲孔:

镦粗比≥2.5,确保充分锻透

冲孔采用锥形冲头(锥度7°),减少挤压力

辗环轧制:

采用径-轴向轧环机(如D56G-1600型)

关键参数:轧制速度1-3mm/s,每道次变形量≤20%

异形截面轧制时需设计仿形轧辊(如带预成形齿槽)

(3)控冷工艺

风冷/雾冷:

42CrMo锻后以0.5-1℃/s冷却至550℃以下,避免网状铁素体

等温正火:

20CrMnTi在930℃锻后转入650℃等温炉,获得均匀珠光体

3. 锻件热处理强化

调质处理(适用于42CrMo):

plaintext

复制

下载

淬火:850℃×2h油冷 → 回火:580℃×3h水冷(硬度HRC30-34)

渗碳淬火(适用于20CrMnTi):

plaintext

复制

下载

气体渗碳:930℃×8h(渗层1.2-1.5mm)→ 缓冷 → 二次加热淬火(820℃油冷)→ 深冷处理(-80℃×2h)

感应淬火(齿面局部强化):

采用双频感应(中频预热+高频淬火),齿面硬度HRC55-60,层深2-3mm

4. 齿形加工

粗加工:

车削内/外圆,留磨量0.3mm

铣齿采用指形铣刀(模数>10)或滚齿(模数≤10)

精加工:

磨齿(成形磨或蜗杆砂轮磨),精度可达DIN 3级

珩齿(改善表面粗糙度至Ra0.4μm)

5. 质量检测

齿形检测:

齿轮测量中心检测齿距误差(±0.01mm)、齿形公差(DIN 4级)

无损检测:

磁粉检测(齿根裂纹检出灵敏度0.1mm)

三维X射线(内部夹杂物检测分辨率50μm)

疲劳试验:

台架模拟测试(如10^7次循环载荷下的接触疲劳寿命)

6. 工艺难点与对策

常见缺陷产生原因解决措施

齿面淬火裂纹 冷却速率过快/应力集中 优化淬火介质(如PAG水溶液)

辗环椭圆度超差 轧制力不均匀 采用闭环控制的液压伺服轧环系统

渗碳层不均匀 炉内碳势波动 增设氧探头+CO₂红外分析仪双控系统

7. 先进工艺应用

近净成形锻造:

精密锻齿(齿面留磨量仅0.1mm),材料利用率提高30%

增材复合制造:

激光熔覆Stellite合金齿面,耐磨性提升5倍

数字化孪生:

通过DEFORM-3D模拟渗碳过程碳浓度梯度分布

典型工艺路线示例

风电齿圈(材质42CrMo4):

复制

下载

下料 → 镦粗/冲孔 → 辗环(Φ2500mm) → 等温正火 → 粗车 → 调质 → 精车 → 滚齿 → 齿面感应淬火 → 磨齿 → 磁粉探伤

通过严格控制锻造比、锻件热处理参数和齿形精度,可确保齿圈在重载、冲击工况下的可靠性。对于高端应用(如军工齿轮),还需进行残余应力检测(X射线衍射法)和微观组织分析(EBSD)。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博