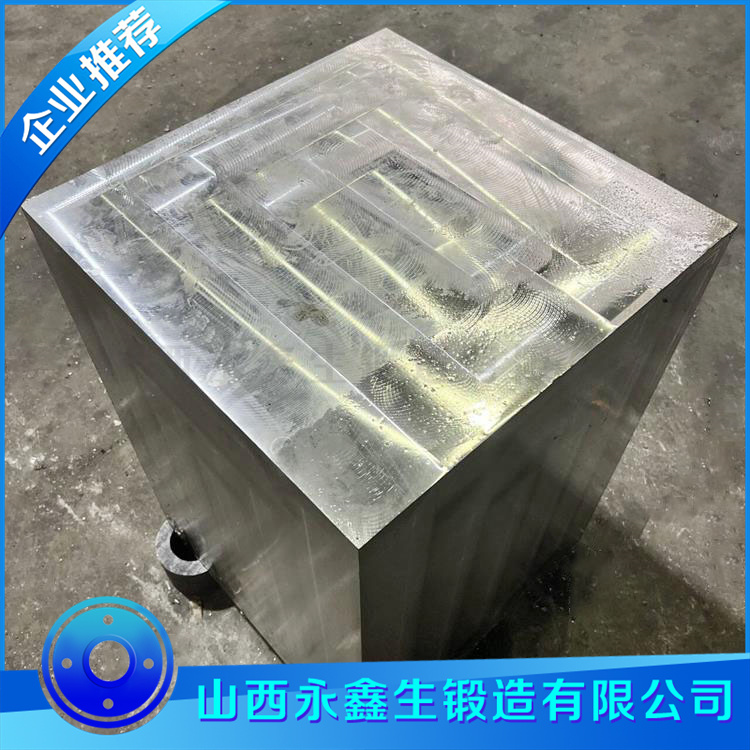

方块锻件的锻造工艺优化与尺寸精度控制

方块锻件作为基础结构件,在机械、汽车、航空航天等领域应用广泛,其锻造工艺优化与尺寸精度控制直接影响锻件性能、加工成本及装配可靠性。以下从工艺优化策略、精度控制方法及典型案例展开分析:

一、方块锻件的锻造工艺优化关键点

1. 材料利用率与预成形设计

坯料优化:通过体积计算确定精确下料重量(误差≤±1%),避免因余量过大导致飞边增厚或填充不足。例如,45#钢方块锻件毛坯直径与高度比建议控制在1.5~2.0。

预锻模设计:采用“近净成形”预锻工艺,通过DEFORM仿真模拟金属流动路径,优化预锻形状(如增加圆角过渡R≥3mm),减少终锻时的折叠风险。

2. 锻造温度与变形速率控制

温度窗口:中碳钢(如42CrMo)始锻温度1150~1200℃,终锻温度≥850℃,避免低温锻造导致裂纹。

多火次锻造:对高径比>3的方块锻件,采用“镦粗-拔长-终锻”多工序成形,控制每火次变形量≤60%,防止晶粒粗化。

动态再结晶调控:通过应变速率(0.1~10s⁻¹)与温度匹配,促进动态再结晶细化晶粒(目标晶粒度≥ASTM 6级)。

3. 模具优化设计

分型面与飞边槽:分型面避开主受力面,飞边槽宽度设计为锻件投影面积的3%~5%(如100mm×100mm方块,飞边槽宽3~5mm),平衡材料填充与飞边损耗。

模具刚性增强:针对大尺寸方块锻件(如边长>300mm),采用预应力圈结构模具,降低弹性变形导致的尺寸偏差(控制弹性变形量<0.1mm)。

表面处理:模具工作表面进行渗氮处理(层深0.2~0.3mm,硬度≥1000HV),提升抗磨损能力,延长模具寿命至2万件以上。

二、尺寸精度控制的核心技术

1. 热变形与收缩补偿

收缩率计算:基于材料热膨胀系数(如Q235钢为11.7×10⁻⁶/℃)和终锻温度,模具型腔尺寸需放大0.8%~1.2%(如终锻温度900℃时,补偿量约1.05%)。

非对称补偿:对方块锻件长宽高不同方向的收缩差异(如Z向收缩率比XY向高0.2%~0.3%),采用分轴向补偿策略。

2. 锻造过程稳定性控制

温度均匀性:采用中频感应加热+保温炉(控温精度±10℃),确保坯料心表温差<30℃。

压力机精度:选用伺服压力机,控制闭合高度重复精度≤±0.05mm,避免因设备波动导致厚度偏差。

润滑剂喷涂:采用石墨水基润滑剂(喷涂量5~10g/m²),均匀覆盖模具表面,降低摩擦系数至0.1~0.15。

3. 在线检测与反馈修正

激光扫描检测:在锻造生产线集成激光轮廓仪(精度±0.05mm),实时测量锻件长宽高及平面度(如平面度要求≤0.1mm/m)。

闭环控制系统:基于检测数据动态调整模具温度(通过模温机控制温差±5℃)或压力机行程,实现尺寸超差自动补偿。

三、典型问题与解决方案

案例:某铝合金(6061)方块锻件表面褶皱与尺寸超差

问题描述:锻件边角褶皱深度达0.5mm,高度方向尺寸波动±0.3mm(要求±0.1mm)。

原因分析:

预锻件圆角不足(R=1mm),终锻时金属流动紊乱;

模具排气槽堵塞,气体滞留导致填充不实;

润滑剂喷涂不均匀,局部粘模加剧尺寸偏差。

优化措施:

预锻模圆角增大至R=5mm,优化金属流动路径;

增加模具排气槽(宽度1mm,深度0.1mm,间距15mm);

采用静电喷涂技术,润滑剂覆盖率提升至95%以上。

效果验证:褶皱深度降至0.1mm以内,高度尺寸合格率从78%提升至96%。

四、前沿技术应用

数字化孪生技术

基于ANSYS或QForm建立锻造过程数字孪生模型,实时预测锻件尺寸偏差并优化工艺参数,缩短试模周期50%以上。

增材制造模具

采用3D打印技术制造随形冷却模具(如Maraging钢),冷却效率提升30%,减少热变形导致的尺寸波动。

AI工艺优化

利用机器学习算法(如随机森林)分析历史生产数据,自动推荐最优锻造温度、压力及模具补偿量组合。

五、总结

方块锻件的工艺优化与精度控制需以材料特性为基础,结合预成形设计、模具结构强化、过程参数精准调控及智能化检测技术,形成闭环控制体系。未来发展方向将聚焦于数字化、智能化技术的深度集成,山西永鑫生锻造厂将进一步实现高精度、低成本的规模化生产。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博