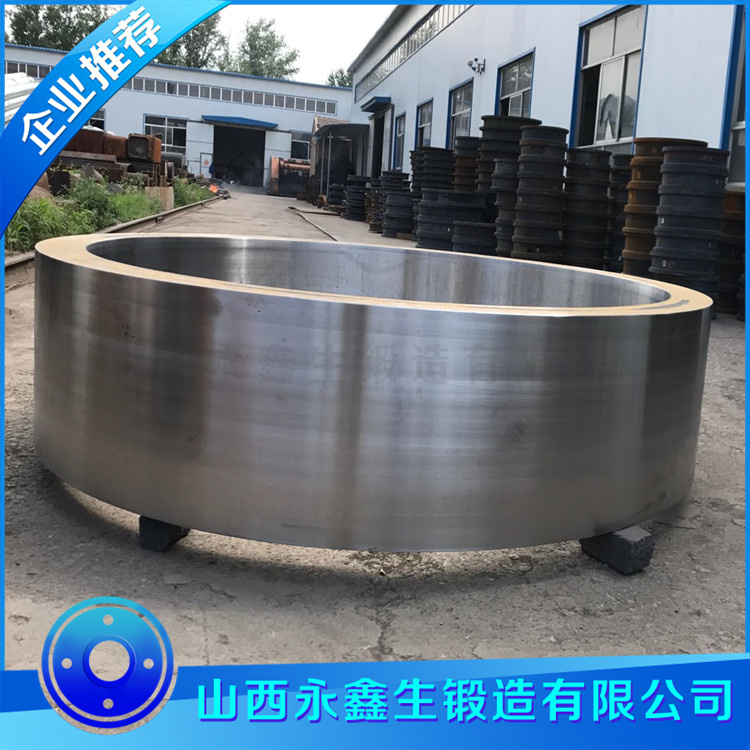

环形锻件残余应力中子衍射全场测量与消减工艺

环形锻件在制造过程中因不均匀塑性变形、温度梯度及相变等因素会产生残余应力,影响工件的尺寸稳定性和疲劳寿命。中子衍射技术因其高穿透性(可测深度达厘米级)和非破坏性特点,成为测量环形锻件全场残余应力的有效手段。以下是关于该技术及消减工艺的详细解析:

一、中子衍射全场测量技术

1. 技术原理

中子穿透性:热中子束(波长1-3 Å)可穿透铝、钢等金属数厘米,直接测量内部应力,无需破坏样品。

布拉格衍射:通过测量晶面间距变化(应变ε = Δd/d₀),结合弹性常数计算应力(σ = E·ε)。

三维分辨率:通过准直器定义测量体积(通常1-10 mm³),实现空间分辨应力分布。

2. 测量流程

样品制备:标记测量点网格(如轴向、径向、环向各20点),需与锻件几何对齐。

实验设计:选用合适衍射晶面(如钢铁的{211}面),同步记录衍射角2θ与计数率。

数据校正:扣除背景噪声,考虑晶粒择优取向(织构)影响,必要时使用Rietveld全谱拟合。

3. 案例参数

应力精度:可达±20 MPa(钢)或±10 MPa(铝)。

深度测试:中子束可测至表面下50 mm(钢)或100 mm(铝)。

二、残余应力消减工艺

根据中子衍射结果,选择针对性消减方法:

1. 热处理法

去应力退火:加热至再结晶温度以下(如钢:550-650℃),保温2-4小时,缓冷(<50℃/h)。

效果:可消除60-90%残余应力,但可能降低硬度(如调质钢硬度下降5-10 HRC)。

2. 机械法

振动时效(VSR):施加频率50-200 Hz,加速度0.5-2 g,时间10-30分钟。

适用性:适合中小型锻件,应力降低率30-50%。

喷丸强化:使用0.3-0.5 mm弹丸,覆盖率200%,引入表面压应力(-200至-500 MPa)。

3. 工艺优化

锻件锻造控制:终锻温度接近再结晶温度(如钢:800℃),避免快速冷却。

有限元模拟:预优化锻压参数(如模具圆角半径≥2倍坯料厚度),减少应力集中。

4. 混合工艺

热机械复合处理:先振动时效再低温退火,可提升效率(如总耗时减少40%)。

三、验证与效果评估

中子复测:消减后重新扫描应力场,验证均匀性(目标:表面与芯部应力差<50 MPa)。

性能测试:疲劳寿命应提升1.5-3倍(如航空环形件按ASTM E466标准测试)。

四、技术对比

方法深度范围精度耗时(典型值)

中子衍射 0-100 mm ±10-20 MPa 8-24小时

X射线衍射 0-50 μm ±5 MPa 2小时

钻孔法(ASTM E837) 0-2 mm ±30 MPa 1小时

五、应用挑战与对策

中子源限制:需依托反应堆或散裂源(如中国绵阳CARR堆),建议提前预约机时。

材料适应性:高铝含量合金可能需延长中子曝光时间(因中子吸收截面大)。

成本优化:结合有限元模拟减少实测点数量(如对称性分析后减少50%测点)。

通过中子衍射全场测量与针对性消减工艺,可实现环形锻件残余应力可控(如航空标准AMS 2759E要求关键区域应力<5%屈服强度),显著提升服役可靠性。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博