环形锻件的锻造成型方法

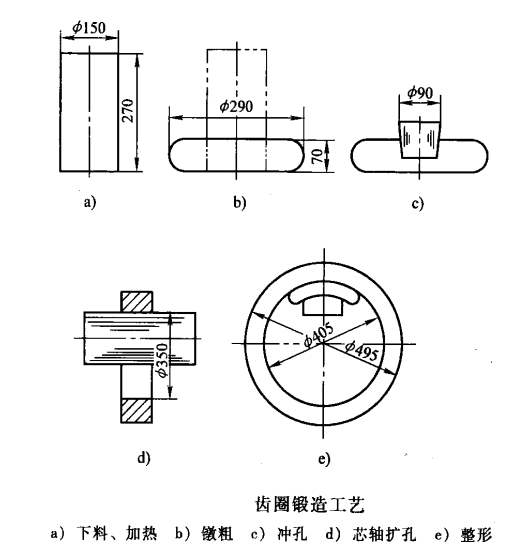

以45钢环形锻件齿圈自由锻造为例说明其锻造工艺(见图)。

该齿圈孔径大,采用芯轴扩孔成形。锻造环形锻件齿圈所用的工具有冲头、漏盘、扩孔芯轴和马架等。为了减少冲孔时坯料走样,冲孔直径d应是冲孔前锻坯直径D0的1/5-1/3,坯料直径%的大小可根据体积不变定律,由锻件质量34kg和冲孔前锻坯髙度Ht≈70mm计算得到,D0约为φ290mm。冲孔直径d1可选为60-90mm。另有直径φ400mm的冲头一个,孔径φ90-φ5OOmm、高度60-70mm的漏盘一个,用以对齿圈进行胎模整形。

环形锻件扩孔用的一组芯轴中,第一次扩孔(首扩)芯轴的直径应略小于冲孔直径。最后扩孔(终扩)芯轴的直径约为φ300-φ350mm,用以对锻件整形,使终扩后的齿圈孔壁平整光滑,孔形圆正。选用漏盘的孔径和高度应适宜,能与所选的冲头相配合。

镦粗时转动环形锻件坯料,使端面与轴线始终保持垂直。发现歪斜,立即矫正。镦粗后的坯料高度应等于或略小于锻件高度,约为70mm。冲孔时坯料的高度虽会降低,但在以后的芯轴扩孔时坯料高度会有所增加。

冲孔时,冲头要对准坯料中心,冲头轴线要垂直。环形锻件坯料放在砧中心,按冲孔操作要点进行,防止冲孔偏心。

环形锻件扩孔时,在首扩和终扩之间须及时更换芯轴。否则由于芯轴直径过小,不但会使坯料的转动送进操作困难,而且容易造成环形锻件的孔壁厚度不均匀和内壁凹凸不平。在每次更换芯轴前,要平整锻坯端面,并使锻坯髙度保持在70mm左右。环形锻件扩孔操作时,坯料的转动送进要均运,送进量不能太大,也不能太小,坯料两端面应与芯轴垂直。当锻坯孔径接近齿圈孔径(φ400mm)时,应使用终扩芯轴进行整形扩孔。

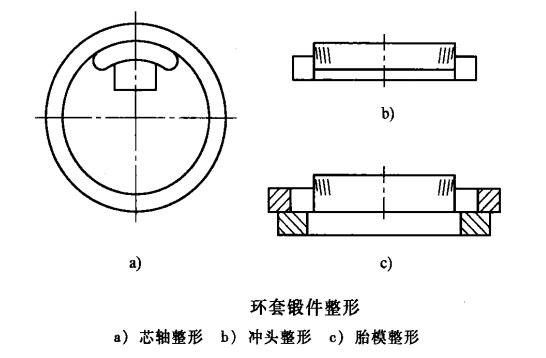

环形锻件锻件整形有如图所示的三种方法。

1)芯轴整形见图。可用整形芯轴,整形时应轻击坯料, 适当减小转动送进量,并及时测量孔径。要在几个方向上依次测量,以便发现孔径圆度超差后立即矫正。只要操作正确,芯轴整形后可得到外圆和内孔比较圆正光洁、壁厚比较均匀的锻件。芯轴整形扩孔是保证环形锻件质量的关键工序,应特别注意扩孔操作要点。

2)冲头整形见图。适用于孔径较小的环形锻件。

3)胎模整形(见图)所用的工具简单,环形锻件锻件的精度及生产率大大提高,主要用于批量锻件的生产。由于整形用的垫环和冲头可由锻工自己制造,所以在小批量生产中也常应用。

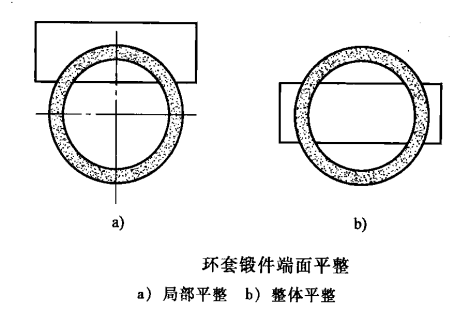

环形锻件整形后,端面尚须平整一下。如果整形后齿圈的外径和内孔 略小于公称尺寸,则在平砧上平整端面时可采用局部平整法,见图此法可同时增大环形锻件的内径和外径尺寸,即增大齿圈的圆周长度。如果整形后齿圈的外径和孔径都符合锻件尺寸要求,则采用整体平整法,见图。此法增大锻件的圆周长度很小。

环形锻件加热时坯料不经常翻动,保温时没有将坯料内外热透,都会造成冲孔偏心和扩孔时壁厚不匀。加热温度过髙或在高温阶段保温时间过长,会导致坯料脱碳和晶粒长大,力学性能降低,严重时会产生裂纹 而报废。落料尺寸不准确,会造成锻件尺寸不准确。尤其是落料尺寸过小,会导致锻件R寸不足而报废。锻件整形的好坏和操作技术的高低,对锻件的外观质量影响很大。用胎模成形的锻件质量好,生产率高,应尽可能采用。由于锻件直径大,且在800℃左右终锻,所以测量齿圈的径向尺寸时,应加上1%的冷缩率,即平整后的锻件外径为 «M95mm,内径为(HOeimn,高度为70mm。这样,锻件冷却后的尺寸 才会符合公差要求。完工后的锻件,采用空冷或堆冷。

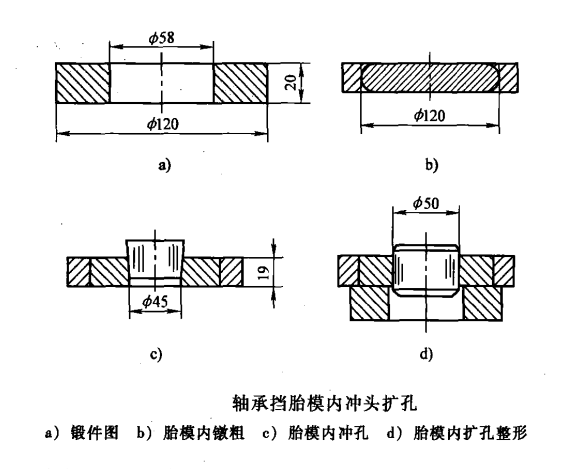

2.冲头扩孔

图中所示的轴承挡锻件也属环类锻件,孔径不大,孔壁较厚。批量生产时,可采用胎模内用冲头冲孔扩孔成形。由于锻件的外形、 内孔和高度全由胎模和冲头保证,锻造生产率较高。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博