齿轮锻件制造工艺详解

齿轮锻件制造工艺涉及 材料选择、锻造成形、热处理、机加工及检测 等多个关键环节,需严格控制各阶段工艺参数以确保齿轮的力学性能和精度。以下是详细工艺流程及技术要点:

1. 材料选择与下料

(1) 常用材料

渗碳钢:20CrMnTi、20CrNiMo(表面高硬度、芯部韧性,适用于重载齿轮)。

调质钢:42CrMo、35CrMo(高强度,适用于大模数齿轮)。

不锈钢:17-4PH(耐腐蚀齿轮)。

材料标准:符合GB/T 3077、ASTM A322等,要求 锻造比≥4:1。

(2) 下料方式

锯切:圆钢锯床下料,端面平整(公差±1mm)。

精密剪切:高效但需控制毛刺,适用于批量生产。

坯料加热:预热至1100-1200℃(视材料而定),避免过热脱碳。

2. 锻件锻造成形工艺

(1) 预锻与终锻

预锻:初步成形齿坯,控制金属流动(减少终锻载荷)。

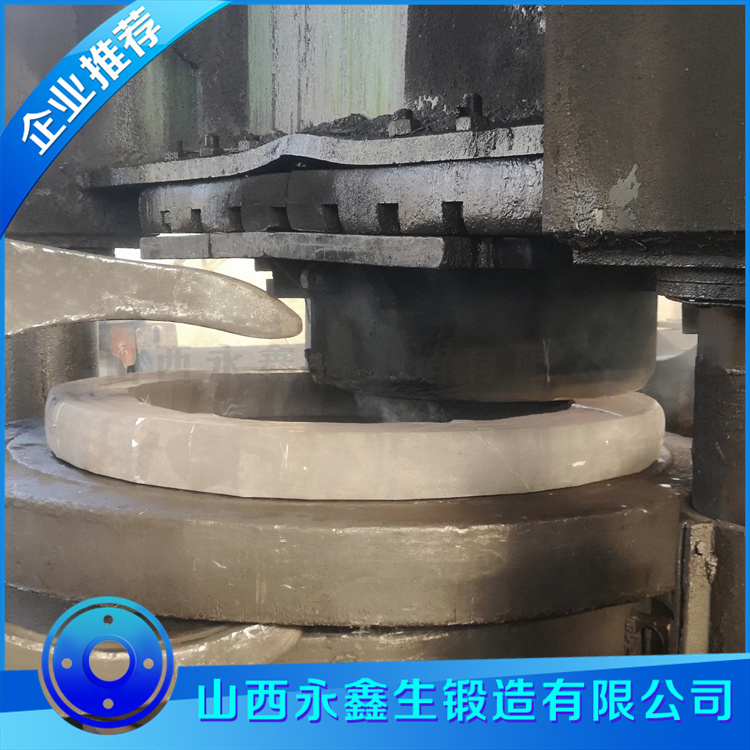

终锻:精密成形齿廓,采用 闭式模锻(飞边≤2mm)或 径向锻造(适用于大型齿圈)。

关键参数:

锻造温度:20CrMnTi(始锻1150℃,终锻850℃)。

压力:800-1000MPa(取决于齿轮尺寸)。

(2) 模具设计要点

分模面:优先选择齿顶平面或端面,避免齿形飞边。

拔模斜度:3°-5°(内孔斜度需加大)。

模具材料:H13热作模具钢(硬度HRC48-52),表面氮化处理。

(3) 冷却控制

空冷:低合金钢(如42CrMo)可空冷。

控冷:高合金钢需缓冷(埋砂或炉冷)以防裂纹。

3. 热处理工艺

(1) 预备热处理

正火:细化晶粒(加热至Ac3以上30-50℃,空冷)。

退火:消除锻造应力(如球化退火用于高碳钢)。

(2) 最终热处理

渗碳淬火(20CrMnTi):

渗碳温度:920-930℃,深度1.2-1.5mm。

淬火:830-850℃油淬,低温回火(180-200℃)。

感应淬火(42CrMo):

高频加热(900-1000℃),水冷或聚合物淬火。

硬度要求:齿面HRC58-62,芯部HRC30-40。

4. 机械加工流程

(1) 粗加工

车削:加工基准面(内孔、端面),留余量1-2mm。

铣齿:滚齿或插齿(留磨量0.3-0.5mm)。

(2) 精加工

磨齿:采用 成形磨齿 或 蜗杆砂轮磨齿(精度达GB/T 10095 4级)。

珩齿:提高表面粗糙度(Ra≤0.8μm)。

(3) 关键设备

滚齿机:Y3150E、Gleason PHOENIX。

磨齿机:KAPP NILES、Reishauer RZ300。

5. 检测与质量控制

(1) 尺寸检测

三坐标测量机(CMM):检测齿形、齿向误差。

齿轮综合测量仪:评估齿距累积误差(Fp≤0.05mm)。

(2) 无损检测

超声波检测(UT):检查齿根裂纹(缺陷≤Φ1.6mm)。

磁粉检测(MT):发现表面缺陷(按JB/T 6061)。

(3) 硬度与金相

显微硬度计:验证渗碳层梯度。

金相分析:检查晶粒度(5-8级合格)。

6. 常见缺陷与对策

缺陷类型原因分析解决方案

齿根裂纹 锻造圆角不足或冷却过快 增大圆角(R≥0.4m),控冷

齿形畸变 热处理应力不均 增加去应力退火,采用压淬工艺

硬度不足 渗碳层浅或淬火温度低 调整渗碳时间,提高淬火冷却速率

折叠 预锻金属流动不合理 优化预锻模具设计

7. 工艺优化方向

近净成形:采用精密锻造减少加工余量(成本降低15-20%)。

数值模拟:使用Deform或QForm优化锻造参数。

自动化生产线:机器人上下料+在线检测(如激光扫描齿形)。

齿轮锻件制造的核心是 “锻造为基,热处理定性能,精加工保精度”。需重点关注:

材料纯净度与锻造致密性;

热处理变形控制(如压淬夹具设计);

齿形精度与检测全面性(结合齿轮检测标准)。

适用于 风电齿轮箱、工程机械、汽车变速器 等高要求领域。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博