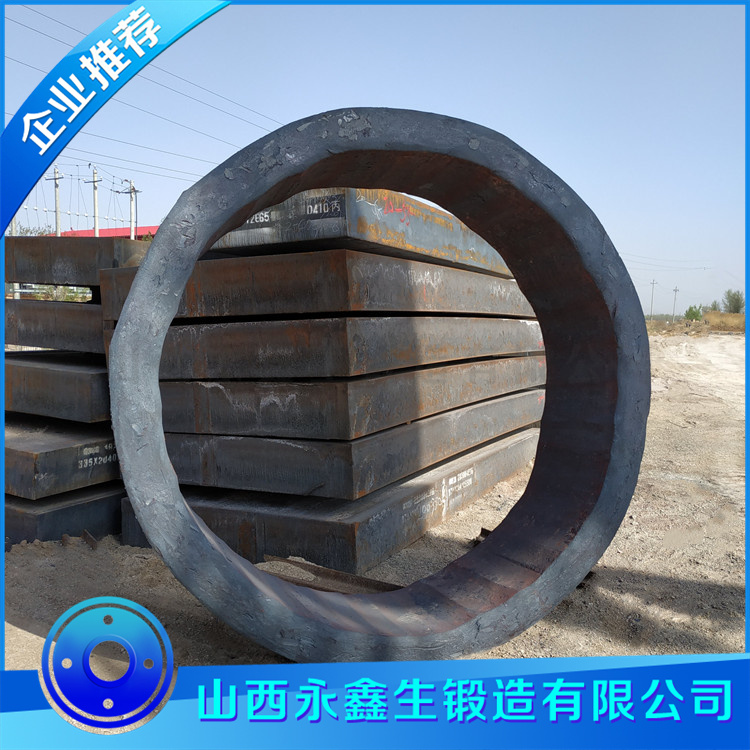

齿圈锻件制造工艺详解

齿圈锻件制造工艺是涉及 材料选择、锻造成形、热处理、机加工及检测 的系统工程,需严格控制各环节以确保齿圈的承载能力、耐磨性和装配精度。以下是详细工艺流程及关键技术要点:

1. 材料选择与坯料制备

(1) 常用材料

合金结构钢:42CrMo、35CrMnSi(高强度,适用于重载齿圈)。

渗碳钢:20CrMnTi、18Cr2Ni4WA(表面高硬度,用于冲击载荷)。

特殊工况材料:34CrNiMo6(风电齿圈)、ZG35CrMnMo(大型铸造齿圈坯)。

材料标准:符合GB/T 3077、ASTM A29,要求 锻造比≥5:1(确保流线连续)。

(2) 坯料制备

下料方式:

大型齿圈:钢锭冒口切除(采用等离子切割或带锯)。

中小齿圈:圆钢精密锯切(端面垂直度≤0.5mm/m)。

加热规范:

预热至1150-1200℃(42CrMo),保温时间按1.5min/mm计算,避免脱碳(可控气氛炉)。

2. 锻件锻造成形工艺

(1) 成形方式选择

工艺类型适用场景特点

自由锻+辗环 大型齿圈(外径>2m) 流线沿圆周分布,抗疲劳性能优

模锻 中小齿圈(外径<1m) 尺寸精度高(IT12-IT13)

径向锻造 高精度薄壁齿圈 内壁无拔模斜度,节省材料

(2) 关键工艺参数

自由锻+辗环:

冲孔扩径:冲头直径≈0.4×坯料直径,芯棒辗扩至目标尺寸(径向公差±5mm)。

终锻温度:42CrMo≥850℃,防止裂纹。

模锻:

分模面设计:优先选择齿顶平面,飞边槽宽度8-12mm。

模具预热:200-300℃(防止热冲击开裂)。

(3) 冷却控制

空冷:适用于42CrMo等低合金钢(避免穿堂风)。

坑冷/炉冷:高合金钢(如34CrNiMo6)需以≤50℃/h缓冷。

3. 热处理工艺

(1) 预备热处理

正火+回火:

正火温度:42CrMo(850-880℃),细化晶粒。

回火温度:550-650℃(消除应力,硬度HBW220-260)。

(2) 最终热处理

调质处理(42CrMo):

淬火:850℃油淬,回火580℃(硬度HRC28-32)。

渗碳淬火(20CrMnTi):

渗碳层深1.5-2.0mm,表面硬度HRC58-62。

感应淬火:

齿面高频淬火(硬化层深2-3mm),过渡区圆滑(避免齿根裂纹)。

4. 机械加工流程

(1) 粗加工

车削基准面:先加工内孔和端面(留余量2mm),作为后续定位基准。

铣齿/滚齿:

粗铣齿形(留磨量0.4-0.6mm),螺旋齿需专用分度头。

(2) 精加工

磨齿:

成形磨齿(精度达GB/T 10095 3级),齿面粗糙度Ra≤0.4μm。

斜齿圈需数控磨齿机(如Gleason 600G)。

镗孔/插键槽:

内孔精度H6,键槽对称度≤0.02mm。

5. 检测与质量控制

(1) 尺寸检测

齿形检测:齿轮测量中心(如Klingelnberg P65)检测齿距误差(Fp≤0.03mm)、齿向误差(Fβ≤0.02mm)。

圆度检测:三坐标测量机(CMM)评估内孔圆度(≤0.015mm)。

(2) 无损检测

超声波检测:

齿根区域100%检测(按ASTM A388),缺陷≤Φ2mm当量。

磁粉检测:

齿面及端面检查裂纹(按JB/T 6061)。

(3) 力学性能测试

硬度梯度:从齿顶到芯部测维氏硬度(表面HV650,芯部HV300)。

冲击试验:夏比V型缺口试样(≥40J,-20℃低温冲击)。

6. 常见缺陷与解决措施

缺陷类型成因分析解决方案

齿圈椭圆度超差 辗环不均匀或热处理变形 增加精整工序,使用胀形模具校正

齿面淬火裂纹 冷却速率过快或应力集中 优化淬火介质(如聚合物淬火液)

内孔折叠 自由锻冲孔工艺不当 采用空心坯料或改进冲头锥度

齿形畸变 机加工残余应力释放 增加去应力退火(300℃×4h)

7. 先进工艺应用

近净成形技术:

精密辗环(径向公差±1mm),减少材料损耗30%。

数字化模拟:

使用Simufact Forming优化锻造流线,预测热处理变形。

自动化生产线:

机器人自动上下料+在线激光测量(实时补偿加工误差)。

齿圈锻件制造需把握 “材料纯净→锻造致密→热处理稳定→精加工精准” 的全链条控制,核心要点包括:

大型齿圈优先采用辗环工艺(流线完整性优于模锻);

热处理需兼顾齿面硬度与芯部韧性(如深层渗碳+压淬);

磨齿前必须消除残余应力(避免服役中变形)。

典型应用:风电偏航齿圈(寿命要求>20年)、矿山机械回转支承齿圈(抗冲击载荷)。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博