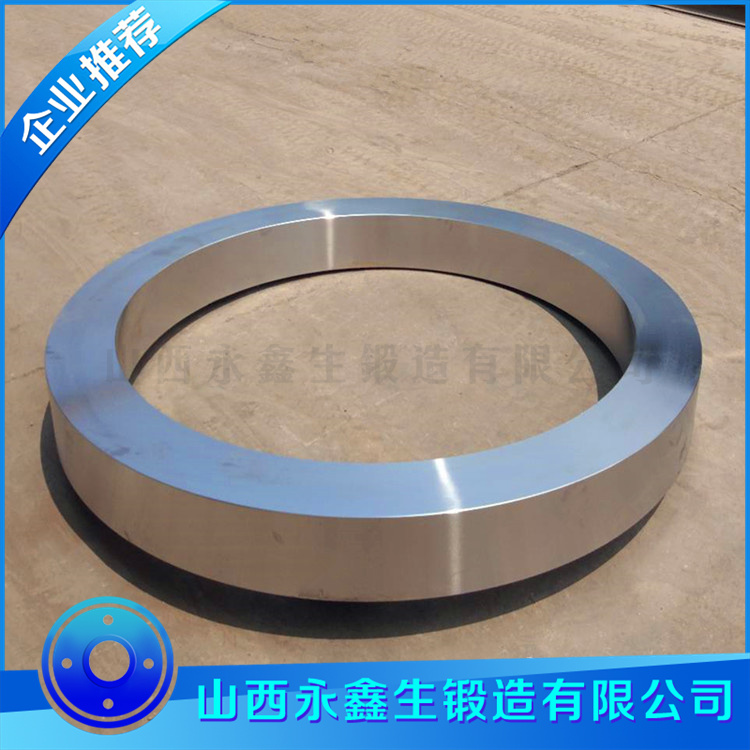

环形锻件残余应力分布对装配精度的影响

环形锻件残余应力分布对装配精度的影响是一个涉及材料科学、机械制造和装配工艺的复杂问题。以下是详细分析:

1. 残余应力的来源与分布特点

环形锻件在锻造、热处理或机加工过程中,因不均匀的塑性变形、温度梯度或相变会产生残余应力。典型分布特征包括:

周向不均匀性:局部应力集中(如焊缝、冷却速率差异区域)。

径向梯度:表层与芯部应力差异(如表层受压应力、芯部受拉应力)。

对称性破坏:非对称冷却或加工可能导致应力分布不对称。

2. 对装配精度的直接影响

(1)几何尺寸稳定性

变形:残余应力在后续加工或使用中逐渐释放,导致锻件发生弹性或塑性变形(如椭圆度、锥度偏差)。

案例:高周向残余应力可能使环形件装配后内径收缩,影响与轴或轮毂的过盈配合。

尺寸超差:机加工后应力重新平衡,可能使精加工尺寸超出公差。

(2)配合面接触应力不均

局部应力集中:装配时残余应力与装配应力叠加,导致配合面接触压力分布不均(如法兰连接螺栓预紧力失效)。

微动磨损:长期使用中应力释放可能引起配合面微动磨损,降低装配可靠性。

(3)动态性能影响

转子系统不平衡:若残余应力分布不对称,高速旋转时可能诱发附加振动,影响装配动平衡。

3. 间接影响机制

(1)材料性能变化

残余应力可能加速应力腐蚀开裂(SCC)或疲劳裂纹萌生,长期降低装配结构的完整性。

(2)热稳定性

高温工况下应力松弛可能导致装配预紧力损失(如涡轮环件在热循环中的变形)。

4. 改善措施

(1)工艺优化

去应力退火:通过热处理均匀化残余应力(需控制温度避免晶粒粗化)。

振动时效(VSR):通过机械振动促进应力均化,成本低且适用于大型件。

对称加工:采用对称切削路径或分段冷却工艺,减少应力不对称性。

(2)设计与检测

有限元模拟(FEA):预测残余应力分布并优化锻件结构(如增加过渡圆角减少应力集中)。

无损检测:采用X射线衍射(XRD)或超声波法检测残余应力分布,筛选不合格件。

(3)装配补偿

过盈量修正:根据应力分布数据调整配合公差(如高压涡轮环的冷装配补偿设计)。

分步装配:分段紧固螺栓并监测变形,逐步释放应力影响。

5. 典型案例

航空发动机机匣:环形锻件残余应力导致装配后圆度超差,需通过热校正工艺修复。

风电轴承圈:非均匀应力引发微动磨损,采用喷丸强化引入表层压应力改善耐久性。

环形锻件残余应力分布通过几何变形、接触应力重分布及动态性能退化等多途径影响装配精度。需结合材料-工艺-设计协同优化,辅以精确检测与补偿技术,才能确保高精度装配要求。对于关键部件(如航空航天、能源装备),残余应力控制应作为工艺验证的核心指标之一。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博