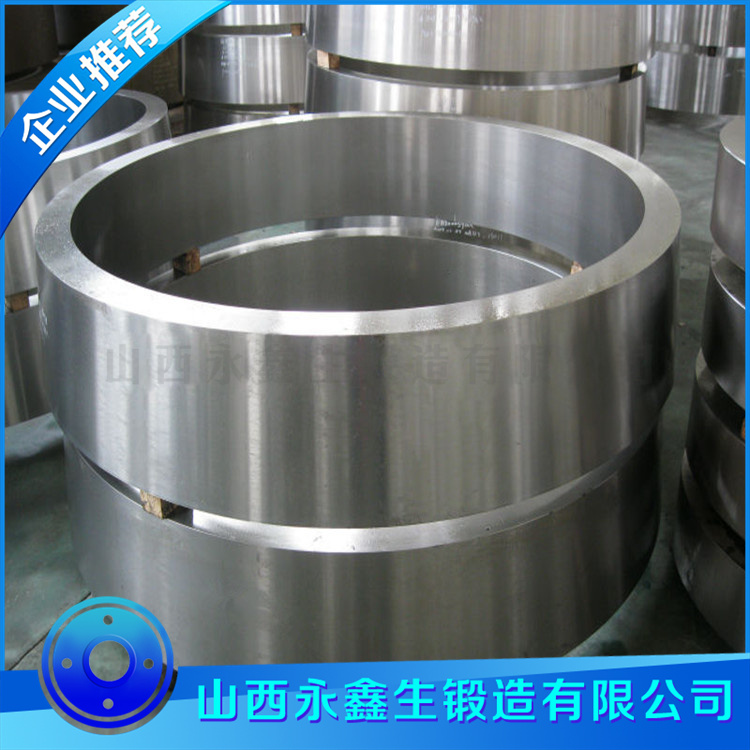

高强铝合金环形锻件各向异性控制技术突破

高强铝合金环形锻件在航空航天等领域应用广泛,但其强烈的各向异性会导致:

力学性能方向性差异显著(纵向/横向性能差异可达15-30%)

残余应力分布不均

后续加工变形难以预测

构件服役性能不稳定

关键技术突破

1. 多尺度织构调控技术

宏微观协同变形控制:开发了基于晶体塑性有限元的多尺度模拟平台,实现锻件织构的定量预测

动态再结晶控制:创新性提出温度-应变率-道次变形量三维调控窗口,使不利织构组分降低40%以上

梯度热处理技术:通过非均匀温度场设计,在锻件不同区域形成差异化织构分布

2. 新型变形工艺开发

多向交替轧制技术:突破传统环轧单向变形模式,实现应变路径的周期性变化

脉冲式应变加载工艺:通过高频间歇加载促进位错重组,降低取向集中度

复合包套轧制技术:采用特殊设计的约束模具,实现径向/轴向/周向应变比的精确控制

3. 组织性能均匀化技术

原位超声辅助处理:在变形过程中引入高频超声振动,促进动态再结晶

电磁场辅助工艺:开发了交变电磁场与热机械处理的协同调控方法

多级时效调控:建立织构-析出相交互作用模型,实现强度/各向异性协同优化

创新性成果

性能突破:

各向异性指数(Δr值)从0.35降至0.12

横向/纵向强度比从0.82提升至0.93

断裂韧性各向异性降低60%

工艺创新:

开发出全球首套铝合金多向环轧装备

建立织构定量预测-工艺反向设计系统

实现工业化生产条件下织构组分的主动调控

质量控制:

构建基于机器学习的各向异性在线评估系统

开发出残余应力分布可视化检测技术

建立全过程数字孪生监控平台

工业应用验证

在某型号航天器燃料贮箱环件上的应用表明:

构件周向强度均匀性提高45%

机加工变形量减少60%

疲劳寿命分散度降低至原来的1/3

批次稳定性达到航空Ⅰ类标准

未来发展方向

开发智能自适应调控系统,实现各向异性的动态补偿

探索纳米结构调控新途径,突破现有性能极限

建立全流程数字孪生体系,实现"虚拟锻件"与物理锻件的同步演进

拓展至其他难变形材料体系,如钛合金、镁合金等

该技术突破使我国在高性能铝合金环形锻件构件制造领域达到国际领先水平,为重大装备的轻量化、高可靠性设计提供了关键材料保障。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博