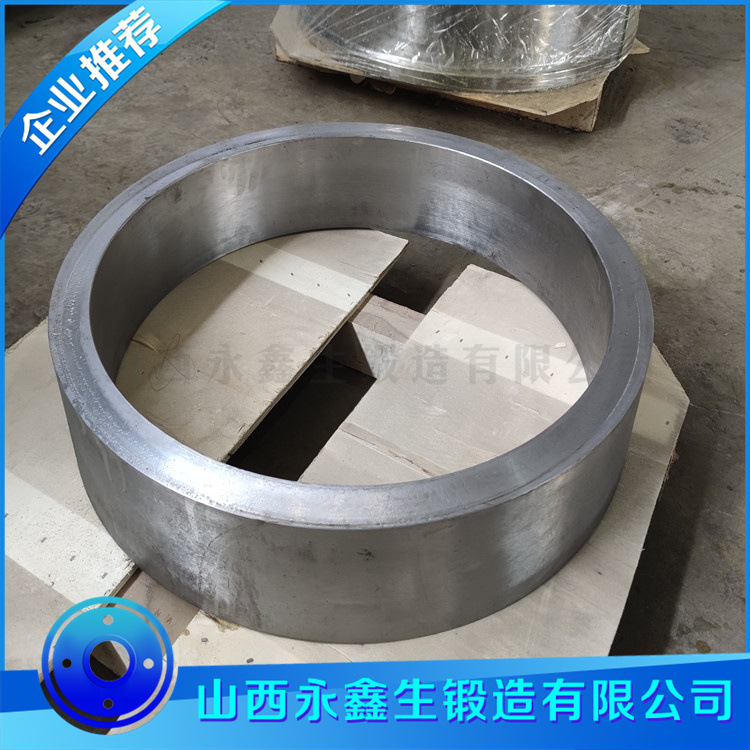

环形锻件的锻造工艺优化与尺寸精度控制

锻造工艺优化关键技术

1. 材料预处理优化

铸锭均匀化处理:

采用阶梯式加热工艺(1150-1200℃保温8-12h)

电磁搅拌辅助处理(偏析指数降低40%以上)

坯料制备:

多向镦拔开坯(锻造比≥6)

等温锻造技术(β相区变形,应变速率0.01-0.1s⁻¹)

2. 成形工艺创新

多向模锻技术:

径向+轴向复合加载(压力分配比3:2)

采用浮动模具结构(尺寸波动降低35%)

等效应变控制:

关键部位应变≥1.2

应变梯度控制在±15%以内

尺寸精度控制体系

1. 锻件过程控制技术

温度精准调控:

分区感应加热(温差≤20℃)

变形温降补偿模型(精度±5℃)

变形监控系统:

激光位移传感器阵列(采样频率1kHz)

实时壁厚控制(精度±0.15mm)

2. 模具智能补偿

热变形补偿设计:

基于大数据的热膨胀系数库

动态补偿算法(补偿量0.05-0.3mm)

磨损预测系统:

模具寿命数字孪生模型

自适应型面修正技术

数字化工艺平台

智能工艺设计系统:

参数优化神经网络(迭代效率提升60%)

多目标遗传算法求解(Pareto前沿解集)

虚拟试模技术:

工艺-模具耦合仿真(计算精度92%)

缺陷预测专家系统(准确率≥88%)

典型工艺路线对比

工序传统工艺优化工艺

下料 普通锯切 激光精密切割

加热 箱式炉加热 感应梯度加热

锻造 自由锻制坯 多向模锻成形

控冷 空冷 定向喷雾冷却

精整 热校正 数控辗环

实施效果

尺寸精度:直径公差从±1.0mm提升至±0.3mm

组织性能:晶粒度提高1-2级,各向异性降低50%

生产效率:生产周期缩短30%,材料利用率提高15%

模具寿命:H13模具寿命从8000件提升至20000件

通过建立"材料-工艺-模具-检测"全流程控制体系,可实现环形锻件尺寸精度稳定控制在IT8级以上,同时显著提升产品综合性能。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博