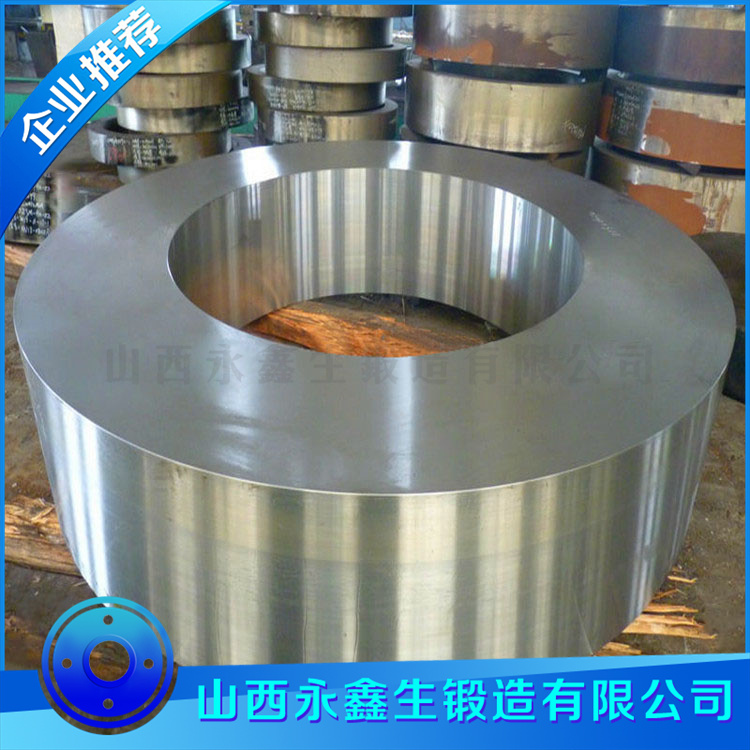

环形锻件锻造工艺要点

环形锻件的锻造工艺需要严格控制材料流动、温度、变形量等参数,以确保尺寸精度、组织均匀性和力学性能。以下是关键工艺要点及控制方法:

一、坯料准备

材料选择

确保原材料无夹杂、偏析,低倍组织符合标准(如ASTM A788)。

对高合金钢(如Inconel 718)需进行均匀化退火(1100~1200℃×24h)。

下料计算

体积公式:V=π(D2−d2)h/4V=π(D2−d2)h/4(D为外径,d为内径,h为高度),考虑火耗(通常1.5~3%)。

坯料重量公差:±1%以内,避免充型不足或飞边过大。

二、加热工艺

分段加热

预热段:600~800℃×(1~2h),消除残余应力(尤其对高碳马氏体不锈钢)。

高温段:

奥氏体不锈钢:1100~1200℃(如316L取1150℃);

马氏体不锈钢:1000~1100℃(如420取1050℃)。

控温要点

炉温均匀性≤±10℃,热电偶定期校准(AMS 2750D要求)。

加热时间:1.5~2 min/mm(坯料直径),避免过热或未热透。

三、成形工艺

1. 自由锻制坯(预成形)

镦粗+冲孔:

镦粗高径比≤2.5,防止失稳折叠;

冲孔温度≥950℃,芯棒预热至300℃以上。

马架扩孔:控制每次变形量≤20%,避免内壁裂纹。

2. 轧环(径轴向轧制)

设备选择:径轴向轧环机(如D53K系列),确保径向/轴向同步变形。

工艺参数:

参数控制范围

轧制速度 径向0.5~2 mm/s,轴向匹配

每转进给量 1~3 mm(依材料调整)

终轧温度 奥氏体不锈钢锻件≥900℃

尺寸控制:

外径增长量:ΔD=D02+4V/πh−D0ΔD=D+4V/πh−D0(V为体积,h为高度);

实时激光测径反馈,动态调整轧制力。

3. 整形

终锻后采用闭式模锻校正圆度(压力≥1.5倍屈服强度)。

薄壁件(壁厚<50mm)需增加热整形工序(800~900℃保温后压圆)。

四、冷却与热处理

控冷工艺

奥氏体不锈钢:水淬(避免650~850℃敏化区间慢冷);

马氏体不锈钢:空冷+及时回火(防止淬火开裂)。

去应力退火

温度:600~700℃×(2~4h),炉冷至300℃出炉(如AISI 4340钢)。

五、质量控制

在线检测

温度:红外测温仪监控终锻温度(如Ti-6Al-4V需≥850℃);

尺寸:激光扫描仪实时监测椭圆度(目标≤0.5%D)。

离线检验

UT检测:按ASTM A388标准,检测内部缺陷(当量直径≥φ2mm);

金相分析:晶粒度≥5级(ASTM E112),无δ铁素体超标(双相钢≤5%)。

六、常见问题对策

缺陷类型原因分析解决措施

椭圆度超差 轧制力不均或温度梯度大 优化轧辊曲线+提高加热均匀性

内壁折叠 冲孔毛刺或扩孔比过大 增加冲孔后修磨+控制单次变形量≤15%

晶粒粗大 终锻温度过高或冷却过慢 降低终锻温度50℃+加速冷却

七、典型工艺参数(以TC4钛合金环件为例)

坯料:Φ300mm×150mm,β相变点995℃。

锻造:

镦粗至H=100mm,冲Φ80mm孔;

轧环至Φ800mm×Φ600mm×50mm,终轧温度880℃。

热处理:750℃×2h空冷(退火)。

精度:圆度≤0.3mm,超声检测A级合格。

关键控制原则

“三均匀”原则:温度均匀、变形均匀、组织均匀;

“低温大变形”:在保证塑性的前提下降低终锻温度,细化晶粒;

“闭环反馈”:结合FEA模拟与实时传感器数据动态调整工艺。

通过上述控制,航空级环形锻件可达AMS 2310D(优质锻件)标准,用于发动机机匣、火箭壳体等关键部件。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博