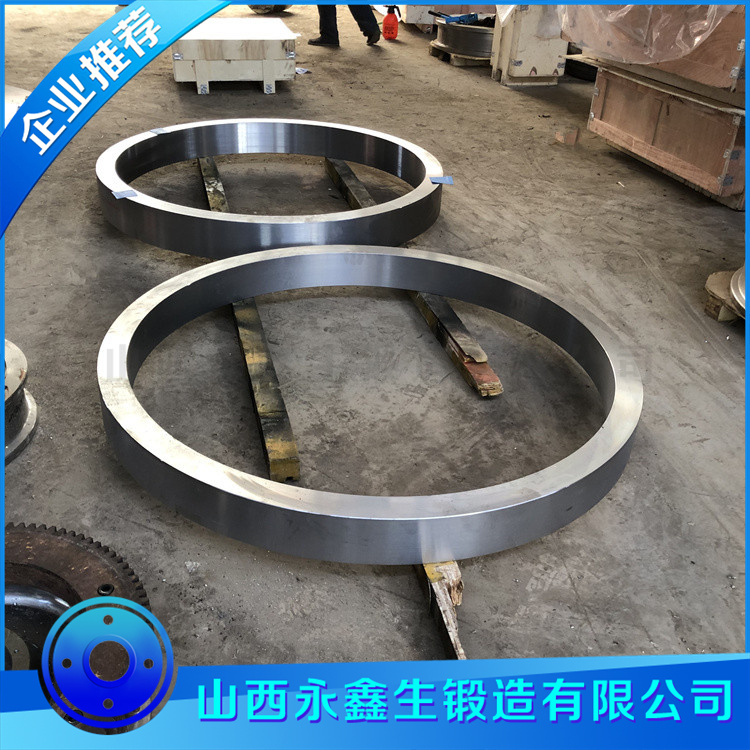

环形锻件残余应力场中子衍射全场测量方法

环形锻件残余应力场的中子衍射全场测量技术,因其深穿透能力和高空间分辨率,成为大尺寸环形构件内部应力分析的黄金标准。以下是系统性技术方案:

1. 技术原理与环形件适配性

(1)中子衍射优势

穿透能力:

碳钢:60-100mm

钛合金:40-80mm

应变测量原理:

math

ε_{hkl} = \frac{d_{hkl} - d_0}{d_0} = -\cotθ \cdot Δθ

(d₀为无应力参考晶面间距)

(2)环形件测量挑战

难点解决方案

大曲率几何 曲面自适应准直器(曲率半径≥0.5m)

厚截面梯度 多层螺旋扫描(层厚2-5mm)

周向应力不均 每30°扇形区独立测量

2. 测量系统配置

(1)核心设备要求

组件技术参数推荐型号

中子源 热中子通量>10⁸ n/cm²/s 中国CARR/美国NIST

衍射仪 水平散射几何(2θ范围80°-120°) SALSA@ILL(法国)

样品台 重型旋转台(承重10t,Φ≤8m) Huber 1000系列

探测器 3He位置灵敏探测器(分辨率0.5°) 3He PSD阵列

(2)测量参数优化

参数碳钢钛合金镍基合金

晶面选择 {211} {213} {311}

入射波长 0.18nm 0.16nm 0.20nm

光斑尺寸 2×2mm² 1×1mm² 3×3mm²

计数时间 300s/点 400s/点 500s/点

3. 试样制备与测量方案

(1)取样策略

环形件

轴向剖面

径向剖面

周向路径

内壁→外壁5层扫描

0°-180°对称线扫

每30°截面测量

(2)参考样制备

无应力标样:

线切割取样→电解抛光→退火(650℃×2h)

同材质小试样验证晶格常数

4. 三维扫描路径规划

扫描模式路径设计适用场景

螺旋CT式 轴向旋转+径向进给(螺距3mm) 全场三维应力

扇形分区 每30°独立扇形区层扫 周向不均匀件

关键部位加密 焊缝区0.5mm步进,其他区域2mm 缺陷敏感区

5. 数据处理与应力计算

(1)数据处理流程

原始谱

本底扣除

峰形拟合(Voigt函数)

应变计算

弹性力学求解

三维可视化

(2)应力张量计算

math

\begin{bmatrix}

σ_{rr} & τ_{rθ} & τ_{rz} \\

τ_{θr} & σ_{θθ} & τ_{θz} \\

τ_{zr} & τ_{zθ} & σ_{zz}

\end{bmatrix}

= \frac{E}{1+ν}

\begin{bmatrix}

ε_{rr} & ε_{rθ} & ε_{rz} \\

ε_{θr} & ε_{θθ} & ε_{θz} \\

ε_{zr} & ε_{zθ} & ε_{zz}

\end{bmatrix}

+ \frac{νE}{(1+ν)(1-2ν)}(ε_{rr}+ε_{θθ}+ε_{zz})I

6. 验证与误差控制

(1)验证方法

技术对比参数允差

盲孔法 表面应力 ±15%

同步辐射 表层50μm梯度 R²>0.95

数值模拟 应力分布趋势 相关系数>0.90

(2)误差源控制

误差源影响抑制措施

晶粒取向 ±40MPa 样品±10°振荡

温度波动 ±25MPa/℃ 恒温舱(±1℃)

定位误差 ±20MPa/mm 激光跟踪仪校准

7. 典型应用案例

航空发动机机匣(Ti-6Al-4V,Φ1800mm):

区域残余应力(MPa)安全评估

焊缝HAZ +320±25(拉) 需振动时效

机加工内壁 -280±20(压) 合格

法兰过渡区 +180±15(拉) 需喷丸强化

8. 技术局限与发展

(1)当前局限

时间成本:全场扫描需48-96小时

轻元素敏感度:对Al、Li等元素分辨率低

(2)创新方向

高通量技术:

飞行时间法(TOF)多探测器同步采集

智能预测:

建立工艺-应力场深度学习模型

现场化设备:

移动式中子发生器(D-T中子源)

9. 标准与规范建议

国际标准:

ASTM E2860-12(中子衍射残余应力测量)

ISO 21432:2019(中子应变测量)

行业规范:

《航空环形锻件中子应力检测规范》

应力安全阈值:

拉应力≤0.6σ₀.₂

压应力≥-0.8σ₀.₂

该技术可精确量化环形锻件三维残余应力场,空间分辨率达1mm³,为工艺优化提供直接依据。建议在航空、能源等领域应用时,结合X射线衍射进行表面-心部数据融合,并开发自动应力消减机器人系统。下一步需攻克异种材料焊接环件的应力测量难题。

我们只做好锻件 环形锻件www.duanjian8.com

文章原创如需转载请注明永鑫生锻造厂提供!

新浪微博

新浪微博 腾讯微博

腾讯微博